گرد و غبار، رطوبت، تداخل الکترومغناطیسی، گازهای قابل انفجار، گرما و سایر شرایط نامساعد عواملی هستند که دوام و عملکرد ایمن تجهیزات ابزاردقیق، برقی و مخابراتی را با چالشهای جدی مواجه میسازند. این مشکل بهویژه در محیطهای صنعتی مانند کارخانههای تولیدی خصوصاً صنایع نفت، گاز و پتروشیمی که ذرات معلق در هوا معمولاً زیاد می باشد، مشهود است. بنابراین حافظت از تجهیزات مذکور در برابر این عوامل جنبهای حیاتی برای تضمین قابلیت اطمینان عملیاتی و ایمنی محسوب میشود. این مقاله به استانداردهای متداول مرتبط با آثار محیطی بر روی تجهیز و همچنین تأثیر عملکرد تجهیز بر محیط پیرامون میپردازد.

تجهیزات ابزاردقیق و برقی، ستون فقرات سامانههای صنعتی هستند که امکان عملکرد روان فرآیندها، اتوماسیون و توزیع انرژی را فراهم میکنند. با این حال، این سامانهها اغلب در معرض چالشهای محیطی و عملیاتی متنوعی قرار دارند که میتوانند عملکرد، ایمنی و دوام آنها را به خطر بیندازند. حفاظت از این تجهیزات در برابر خطراتی مانند گرد و غبار، رطوبت، تداخل الکترومغناطیسی، گازهای قابل انفجار، گرما و سایر شرایط نامساعد، نه تنها یک ضرورت فنی است، بلکه جنبهای حیاتی برای اطمینان از قابلیت اطمینان عملیاتی و ایمنی محسوب میشود. به عنوان مثال، گرد و غبار و ذرات معلق، تهدیدی جدی برای سامانههای الکتریکی محسوب میشوند. هنگامی که گرد و غبار روی قطعات تجمع میکند، میتواند منجر به گرمای بیش از حد، اتصال کوتاه و حتی خوردگی در طول زمان شود. این مشکل بهویژه در محیطهای صنعتی مانند کارخانههای تولیدی خصوصاً صنایع نفت ،گاز و پتروشیمی که ذرات معلق در هوا معمولاً زیاد می باشد، مشهود است. رطوبت و نم نیز به همان اندازه برای ابزاردقیق و سامانههای برقی مضر هستند. سطوح بالای رطوبت میتواند باعث تشکیل میعان روی قطعات الکتریکی شود که منجر به خوردگی، تخریب عایقها و در نهایت خرابی میشود. در مناطق ساحلی یا صنایع هیدروکربنی که معمولاً در مجاورت دریا بوده و تجهیزات در معرض آب و رطوبت بالا قرار دارند، این خطر حتی بیشتر است. برای مقابله با این مشکل، تجهیزات اغلب در محفظههایی با درجهی حفاظت (IP) [1]مشخص قرار میگیرند که طراحی شدهاند تا از ورود گرد و غبار و رطوبت به مناطق حساس جلوگیری کنند. همچنین، نگهداری و تمیزکاری منظم برای اطمینان از عملکرد تجهیزات ضروری است.

تداخل الکترومغناطیسی[2] (EMI) نیز یکی دیگر از نگرانیهای مهم، بهویژه در محیطهایی با سطح بالای نویز الکتریکی مانند نیروگاهها یا تأسیسات نفتی که دارای ماشینآلات سنگین هستند می باشد و در صورت عدم رعایت ملاحظات طراحی، عملکرد تجهیزات ابزاردقیق حساس را مختل کند و منجر به قرائتهای نادرست، اختلال در ارتباطات با سامانهی کنترل و حتی مشکلات ایمنی فرآیند میشود. برای مقابله با این مشکل، از تکنیکهای محافظت و اتصال به زمین (گراندینگ) استفاده میشود تا تداخل به حداقل برسد. علاوه بر این، تجهیزات اغلب مطابق با استانداردهای سازگاری الکترومغناطیسی[3] (EMC) طراحی میشوند تا اطمینان حاصل شود که میتوانند در حضور اختلالات الکترومغناطیسی به طور قابل اعتماد عمل کنند.

در محیطهای خطرناک واحدهای هیدروکربنی که گازها و بخارات قابل انفجار وجود دارند، حفاظت از تجهیزات الکتریکی علاوه بر جنبهی عملکردی، به یک موضوع ایمنی نیز تبدیل میشود. حتی یک جرقهی کوچک از تجهیزات الکتریکی یا گرمای سطحی بالاتر از یک مقدار معین میتواند این مواد را مشتعل کرده و منجر به انفجارهای فاجعهبار شود. برای جلوگیری از چنین حوادثی، از محفظههای ضد انفجار و موانع ایمنی ذاتی استفاده میشود. این طراحیها اطمینان میدهند که هرگونه جرقه یا گرمای داخلی ایجاد شده توسط تجهیزات نمیتواند اتمسفر اطراف را مشتعل کند. تجهیزاتی که برای استفاده در چنین محیطهایی طراحی میشوند، اغلب تحت استانداردهای بینالمللی دستورالعملهایی برای عملکرد ایمن در مناطق خطرناک ارائه میدهند.

در نتیجه، حفاظت از ابزار دقیق و تجهیزات الکتریکی چالشی چندوجهی است که نیازمند توجه دقیق به عوامل محیطی و عملیاتی است. با اجرای راهبردهای طراحی قوی، استفاده از مواد مناسب و رعایت بهترین روشهای نگهداری، میتوان این سامانههای حیاتی را در برابر طیف وسیعی از خطرات محافظت کرد. این مهم نه تنها کارایی و قابلیت اطمینان عملیاتی را افزایش میدهد، بلکه ایمنی کارکنان و طول عمر تجهیزات را نیز تضمین میکند و در نهایت به موفقیت هر عملیاتی کمک مینماید.

در ادامه استانداردهای متداول در طراحی تجهیزات در دو دسته شامل عوامل تأثیرگذار محیطی روی تجهیز و نیز تأثیر عملکرد تجهیز بر محیط پیرامون طبقه بندی کرده و توضیحات لازم ارایه می شود.

الف) استانداردهای مربوط به حفاظت عوامل محیطی روی تجهیز

همانطور که در ابتدا توضیح داده شد در دنیای صنعتی امروز، حفاظت از تجهیزات و دستگاهها در برابر عوامل خارجی نظیر آب، گرد و غبار و مواد جامد از اهمیت ویژهای برخوردار است. این حفاظت بهویژه در صنایع حساس و بحرانی مانند نفت، گازو پتروشیمی، بسیار حائز اهمیت است. به همین دلیل، استانداردهایی برای ارزیابی و تعیین درجهی حفاظت تجهیزات وجود دارند که یکی از مهمترین آنها، استاندارد مرتبط با IP است.

استاندارد IP توسط کمیسیون الکتروتکنیک بینالمللی[4] (IEC) و تحت شماره استاندارد IEC 60529 تدوین شده و به ما کمک میکند تا از ایمنی و عملکرد صحیح تجهیزات در محیطهای با شرایط مختلف آب و هوایی اطمینان حاصل کنیم. این استاندارد با استفاده از دو عدد مشخص میشود که هر عدد نشاندهندهی سطح محافظت در برابر یک عامل خاص است. اولین عدد نشاندهندهی حفاظت در برابر ورود اجسام جامد و گرد و غبار است و دومین عدد نشاندهندهی حفاظت در برابر ورود آب و رطوبت.

به همین دلیل تمامی تجهیزات مورد استفاده درصنعت از جمله تجهیزات ابزاردقیق و کنترل، برق و مخابرات صنعتی باید دارای تأییدیه و گواهی مورد اطمینان جهت استفاده درمحیط با کلاس حفاظتی طراحی شده باشند. آشنایی با این استانداردها و انتخاب کلاس مناسب برای این تجهیزات میتواند به افزایش عمر مفید دستگاهها، کاهش هزینههای تعمیر و نگهداری، و افزایش ایمنی محیط کار کمک کند.

کلاسهای حفاظتی IP

کلاسهای IP به منظور تعیین درجهی حفاظت محفظهها در برابر ورود آب و گرد و غبار استفاده میشوند. در جدول زیر، کلاسهای مهم IP از IP11 تا IP69K به همراه توضیحات آنها در دو ستون مجزا ارائه شده است:

عدد اول (حفاظت در برابر گرد و غبار) | توضیحات | ||

0 | بدون حفاظت | ||

1 | حفاظت در برابر اجسام جامد بزرگتر از 50 میلیمتر | ||

2 | حفاظت در برابر اجسام جامد بزرگتر از 12.5 میلیمتر | ||

3 | حفاظت در برابر اجسام جامد بزرگتر از 2.5 میلیمتر | ||

4 | حفاظت در برابر اجسام جامد بزرگتر از 1 میلیمتر | ||

5 | حفاظت در برابر گرد و غبار | ||

6 | محافظت کامل در برابر گرد و غبار | ||

عدد دوم (حفاظت در برابر آب و رطوبت) | توضیحات | ||

0 | بدون حفاظت | ||

1 | قطرات آب عمودی | ||

2 | قطرات آب عمودی با زاویه 15 درجه | ||

3 | پاشش آب تا زاویه 60 درجه | ||

4 | پاشش آب از هر جهت | ||

5 | پاشش آب با فشار کم | ||

6 | جتهای آب قوی | ||

7 | غوطهوری در آب تا عمق 1 متر به مدت 30 دقیقه | ||

8 | غوطهوری در آب تا عمق بیشتر و زمان طولانیتر | ||

9K | جتهای آب با فشار بالا و دمای بالا | ||

حفاظت الکترومغناطیسی و رادیویی

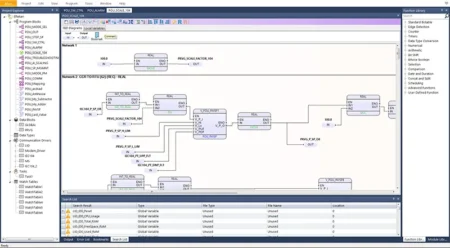

یکی دیگر از حفاظتهای تأثیرگذار بر سامانههای الکترونیکی مربوط به تجهیزات صنعتی، حفاظت در برابر تشعشعات الکترومغناطیسی و رادیویی (EMC) و محدودیتهای مربوط به تشعششعات فوق میباشد. در این رابطه می توان به دو استاندارد IEC 61000 و IEC60801 اشاره داشت که استاندارد دومی مختص حفاظت تجهیزات کنترل صنعتی است. در این استانداردها به روشهای تست تجهیزات و نیز حداکثر تشعشع قابل قبول برای ایمنی تجهیزات اشاره شده است. از تجهیزاتی که می توانند منبع انتشار امواج الکترومغناطیسی باشند میتوان به سامانههای راهانداز پمپها یا همان VFD[5]، تجهیزات فشارقوی برق همچون ترانسفورماتورها و ژنراتورها، سوییچ گیرها و نیز بیسیم های دستی مخابراتی اشاره کرد که باید تمهیدات لازم را طبق استانداردهای یاد شده برای آنها در طراحی و ساخت محصول در نظر گرفت.

ب) استانداردهای مربوط به حفاظت عملکرد تجهیز روی محیط

در صنایع مختلف، بهویژه صنایع هیدروکربنی که با مواد قابل اشتعال و انفجار سروکار دارند، شناسایی و طبقهبندی مناطق خطرناک امری بسیار ضروری است. این طبقهبندی به منظور اطمینان از ایمنی کارکنان، تجهیزات و محیطهای کاری انجام میشود. استاندارد مهم و پرکاربرد IEC 60079 یکی از مهمترین استانداردهای بینالمللی است که بخشی از آن به طبقهبندی مناطق خطرناک میپردازد. در ادامه این مقاله به بررسی گروه بندی گازهای مختلف موجود در محیط که عامل اشتعال و انفجار میباشند و همچنین طبقهبندی مناطق خطرناک براساس این استاندارد خواهیم پرداخت.

دسته بندی گازها براساس استاندارد IEC 60079

گازها براساس خواص انفجاری و احتمال اشتعالشان در صنایع غیرمعدنی (Group II) به چند گروه تقسیم میشوند:

گروه IIA : گازهایی مانند پروپان، بوتان، اتان و آمونیاک که احتمال اشتعالشان کمتر است.

گروه IIB : گازهایی مانند اتیلن، سولفید هیدروژن و پروپیلن که احتمال اشتعالشان متوسط است.

گروه IIC : گازهایی مانند هیدروژن و استیلن که احتمال اشتعالشان بسیار بالاست.

طبقهبندی مناطق خطرناک (Zone 0, 1, 2)

طبق همین استاندارد IEC 60079، مناطق خطرناک به سه دسته Zone 0، Zone 1 و Zone 2 تقسیم میشوند. این طبقهبندی براساس احتمال حضور مخلوطهای قابل اشتعال و انفجاری در محیط انجام میشود.

Zone 0

منطقهای که در آن مخلوط قابل انفجار گاز با هوا به طور دائم، یا برای مدت طولانی یا مکرر حضور دارد.

مثالها

داخل مخازن ذخیرهسازی یا تانکرها: مخازن حاوی گازهای قابل اشتعال مانند پروپان، بوتان و متان.

داخل خطوط لوله انتقال گاز: لولههایی که به طور مداوم حاوی گازهای قابل اشتعال هستند و در شرایط عملیاتی نرمال، گاز درون آنها جریان دارد.

Zone 1

منطقهای که در آن احتمال وجود مخلوط قابل انفجار گاز با هوا در شرایط عادی عملیاتی اما نه به صورت دایم وجود دارد.

مثالها:

اطراف فلنجها و اتصالات: اتصالات و فلنجهایی که احتمال نشتی گاز در آنها در شرایط عملیاتی نرمال وجود دارد.

اطراف شیرها: شیرهای کنترلی که احتمال نشتی گاز از آنها در شرایط عملیاتی وجود دارد.

محیطهای اطراف تجهیزات پایپینگ: مناطقی که در آنها سامانههای لولهکشی و تجهیزات جانبی قرار دارند و ممکن است در شرایط عادی عملیاتی، گازهای قابل اشتعال نشت کنند.

Zone 2

منطقهای که در آن احتمال وجود مخلوط قابل انفجار گاز با هوا فقط در شرایط غیرعادی عملیاتی وجود دارد و این وضعیت به ندرت و برای مدت کوتاه همانند هنگام تعمیرات رخ میدهد.

مثالها

اطراف مخازن ذخیرهسازی: مناطقی که احتمال نشتی گاز از مخازن ذخیرهسازی در شرایط غیرعادی وجود دارد.

اطراف پمپها و کمپرسورها: تجهیزاتی که در شرایط غیرعادی ممکن است دچار نشتی گاز شوند.

مناطق اطراف سامانههای فلرینگ: مناطق نزدیک به سامانههای فلرینگ که در شرایط خاص ممکن است گازهای قابل اشتعال نشت کنند.

در واقع طبقهبندی مناطق خطرناک به صنایع با ریسک بالا کمک میکند تا با شناسایی دقیق نقاط پرخطر، اقدامات لازم برای جلوگیری از وقوع حوادث انفجاری را اتخاذ کنند.

برای پیشگیری و کنترل خطرات ناشی از مناطق خطرناک، استاندارد IEC 60079 راهکارهای مختلفی ارائه میدهد. برخی از این راهکارها عبارتند از:

طراحی مناسب تجهیزات: تجهیزات باید به گونهای طراحی شوند که از ایجاد جرقه و حرارتهای زیاد جلوگیری کنند تا باعث اشتعال و انفجار در محیط نشوند.

نصب صحیح تجهیزات: نصب تجهیزات باید مطابق با دستورالعملهای استاندارد و با استفاده از مواد مقاوم در برابر انفجار انجام شود.

نگهداری و بازرسی منظم: تجهیزات باید به طور دورهای بازرسی و نگهداری شوند تا از عملکرد صحیح آنها اطمینان حاصل شود.

آموزش کارکنان: کارکنان باید آموزشهای لازم برای کار در مناطق خطرناک را دریافت کنند تا از رعایت روشهای ایمنی مطمئن شوند.

استاندارد IEC 60079 همچنین به تعیین کلاسهای دمایی و رعایت آنها در طراحی و استفاده از تجهیزات نیز پرداخته است که در طراحی و انتخاب تجهیزات ابزاردقیق توجه به آن ضروری است.

کلاسهای دمایی

کلاسهای دمایی[6] براساس حداکثر دمای مجاز سطح تجهیزات الکتریکی و الکترونیکی تعیین میشوند. این طبقهبندی به ما کمک میکند تا از رسیدن تجهیزات به دمایی که ممکن است باعث اشتعال مواد قابل انفجار شود، جلوگیری کنیم. کلاسهای دمایی به شرح زیر هستند:

کلاس دمایی | حداکثر دمای سطح (°C) | زیر مجموعه ها | محدوده دمای زیرمجموعهها (°C) |

T1 | 450 | T1A, T1B, T1C | 300 ≤ T ≤ 450 |

T2 | 300 | T2A, T2B, T2C | 200 ≤ T ≤ 300 |

T3 | 200 | T3A, T3B, T3C | 135 ≤ T ≤ 200 |

T4 | 135 | T4A, T4B, T4C | 100 ≤ T ≤ 135 |

T5 | 100 | T5A, T5B, T5C | 85 ≤ T ≤ 100 |

T6 | 85 | T6A, T6B, T6C | T ≤ 85 |

مثالهایی از کاربرد

کلاس T1

این کلاس برای محیطهایی مناسب است که گازها یا بخارات با نقطهی اشتعال بالا وجود دارند. به عنوان مثال، در برخی فرآیندهای پتروشیمی که دمای اشتعال مواد بسیار بالا است.

کلاس T2

این کلاس برای محیطهایی با گازهایی مانند اتان یا پروپان مناسب است که نقطهی اشتعال کمتری نسبت به مواد کلاس T1 دارند

کلاس T3

این کلاس برای موادی مانند بنزین یا نفت سفید که نقطهی اشتعال پایینتری دارند، استفاده میشود.

کلاس T4

این کلاس برای محیطهایی با گازهایی مانند اتیلن یا استالدئید مناسب است که در دمای نسبتاً پایینتری مشتعل میشوند.

کلاس T5

این کلاس برای گازهایی مانند سولفید هیدروژن (H2S) یا دیمتیل اتر استفاده میشود که نقطهی اشتعال بسیار پایینی دارند

کلاس T6

این کلاس برای محیطهایی با گازهایی مانند دیسولفید کربن (CS2) مناسب است که در دمای بسیار پایین مشتعل میشوند.

بنا براین تجهیزات برقی و ابزاردقیق باید به گونهای طراحی و ساخته شوند که از وقوع حوادث انفجاری جلوگیری کرده و ایمنی کارکنان و تأسیسات را تضمین کنند. در بخشهای دیگر استاندارد پرکاربرد ومهم IEC 60079 به انواع حفاظتهای ممکن صنعتی اشاره می کند.

تجهیزات با امنیت ذاتی

در بخش 11استانداردIEC 60079 به حفاظت از تجهیزات با امنیت ذاتی (Exi) [7]میپردازد. تجهیزات با امنیت ذاتی به گونهای طراحی میشوند که حتی در صورت وجود نقص یا عیب داخلی، احتمال ایجاد جرقه یا حرارت زیاد و در نتیجه انفجار را به حداقل میرسانند. این تجهیزات معمولاً در سامانههای کنترل و ترانسمیترهای اندازهگیری در محیطهای انفجاری به کار میروند. در مسیر تغذیهی این تجهیزات و در منطقه ایمن از تجهیزاتی به نام Barrier استفاده می شود که هرگونه تغییر ولتاژ یا جریان احتمالی را نیز محدود میسازد. طبقه بندی این تجهیزات معمولاً به دو صورت ia وib میباشد. ia با رعایت حداکثر امنیت ذاتی و حتی با دو خرابی همانند سوختن مقاومت یا دیود مشکلی در حفاظت تجهیز در محیط انفجاری بوجود نخواهد آورد و میتوانند در هر سه Zone صفر، یک و دو مورد استفاده قرار گیرند.ib اما تنها یک خرابی را تضمین می کند و تنها در Zone یک و دو مورد استفاده قرار میگیرد.

محفظههای ضد انفجار و با افزایش ایمنی

محفظههای ضد انفجار (Exd): این محفظهها به گونهای طراحی شدهاند که در صورت وقوع انفجار داخلی، از انتقال انفجار به محیط خارجی جلوگیری کنند. این محفظهها معمولاً برای تجهیزات الکتریکی با توان غیرایمن استفاده میشوند. بهعبارتی در تجهیزاتی که در آنها رعایت امنیت ذاتی انجام نشده است، خود محفظه وظیفهی جلوگیری از انتقال انفجار به بیرون و نیز رسیدن دمای سطح محفظه به دمای اشتعال را انجام خواهد داد. با این شرایط این محفظهها باید آزمونهای دشوارتری را جهت حفاظت انجام دهند و برای همین محفظههای گرانقیمتی میباشند.

محفظههای با افزایش ایمنی (Exe) : طراحی این محفظهها به صورتی است که تنها از وقوع جرقه و حرارت زیاد (نه انفجار) جلوگیری کنند. این محفظهها معمولاً برای تجهیزات الکتریکی با قدرت پایینتر و تجهیزات کنترل و ترانسمیترهای اندازهگیری استفاده میشوند (Exi). بدیهی است در طراحی تجهیزات ابزاردقیق در وهلهی اول سعی میشود جهت حداکثر ایمنی از تجهیزات با قابلیت ایمنی ذاتی Exi استفاده شود و محفظهی Exe نیزجهت افزایش امنیت تجهیز مورد استفاده قرار گیرد.

روشهای آزمون و ارزیابی

علاوه بر این استاندارد IEC 60079 روشهای مختلفی را نیز برای آزمون و ارزیابی تجهیزات الکتریکی در محیطهای انفجاری ارائه میدهد. برخی از این روشها عبارتند از:

آزمونهای محیطی: ارزیابی عملکرد تجهیزات در شرایط محیطی مختلف از جمله دما و رطوبت.

آزمونهای مکانیکی: ارزیابی مقاومت تجهیزات در برابر ضربهها و ارتعاشات.

آزمونهای الکتریکی: ارزیابی عملکرد الکتریکی تجهیزات از جمله ولتاژ و جریان.

آزمونهای شیمیایی: ارزیابی مقاومت تجهیزات در برابر مواد شیمیایی خورنده و قابل اشتعال

مراجع:

استانداردهای IEC

Explosion Protection: IEC 60079 and NEC 500/505 – A Practical Guide

Author: Robert J. Redding

Electrical Installations in Hazardous Areas

Author: Alan McMillan

IPS – E – EL -110

[1] Ingress Protection

[2] Electromagnetic Interference

[3] Electromagnetic Compatibility

[4] International Electrotechnical Commission

[5] Variable Frequency Drives

[6] Temperature Classes

[7] Intrinsically Safe