سلسله مقالات «هوشمندسازی صنعتی و تحول دیجیتال» در پی پاسخ دادن به این سؤالات است: دو مفهوم «تحول دیجیتال» و «هوشمندسازی صنعتی» دقیقاً به چه معنا هستند؟ چقدر با یکدیگر تفاوت دارند یا یکدیگر را تکمیل میکنند؟ چه عواملی موجب موفقیت یا شکست در اجرای آنها میشود؟ و مهمتر از همه، نقشهی راه این تحول برای صنایع مختلف چیست؟ در قسمت دوم این مجموعه به بررسی الزامات، ساختارها و دستورالعملهای مرتبط با زیرساختهای ارتباطی و معماری داده جهت هوشمندسازی صنعتی خواهیم پرداخت.

مقدمه

هوشمندسازی و تحول دیجیتال در صنعت، تنها به نصب تجهیزات هوشمند یا استفاده از نرمافزارهای پیشرفته محدود نمیشود بلکه نیازمند ایجاد بنیانی مستحکم از زیرساختهای ارتباطی، معماری داده و امنیت سایبری است. تجربهی جهانی و مسیر تحول شرکتهای بزرگ نشان میدهد که بدون طراحی صحیح زیرساخت ارتباطی و ساختار دادهای منسجم هیچ برنامهای برای هوشمندسازی خطوط تولید، کنترل فرآیند یا پیشبینی خرابیها به نتیجه نخواهد رسید. در صنایع داخلی نیز که اغلب واحدها دارای ساختارهای قدیمی اتوماسیون و سامانههای اطلاعاتی مجزا هستند، ایجاد شبکهای یکپارچه از دادهها و ارتباطات بین تجهیزات شرط اولیه برای برداشتن گامهای عملیاتی جهت تحقق هوشمندسازی صنعتی محسوب میشود. در ادامهی مقالات هوشمندسازی صنعتی و تحول دیجیتال در قسمت دوم به بررسی الزامات، ساختارها و دستورالعملهای مرتبط با زیرساختهای ارتباطی و معماری داده جهت هوشمندسازی صنعتی خواهیم پرداخت.

۱- نقش زیرساختهای ارتباطی در هوشمندسازی صنعت

در صنایع داخلی، از مرحلهی آمادهسازی مواد اولیه تا تولید محصول نهایی، هزاران حسگر، کنترلکننده و سامانهی پایش در حال تبادل داده هستند. این ارتباطات اگر بهصورت جزیرهای و بدون استانداردهای مشخص و یکپارچه برقرار شود، نهتنها ارزش داده از بین میرود، بلکه امکان تصمیمگیری بیدرنگ نیز از بین میرود. بنابراین، اولین گام در مسیر هوشمندسازی، ایجاد شبکهی ارتباطی پایدار، ایمن و قابل گسترش میان تجهیزات و سامانههاست. این شبکه باید ویژگیهای زیر را داشته باشد:

- قابلیت اطمینان بالا در شرایط سخت صنعتی مانند دمای بالا، نویز الکتریکی و گردوغبار.

- پشتیبانی از ارتباطات بیدرنگ برای سامانههای کنترل فرآیند.

- قابلیت مقیاسپذیری برای اتصال هزاران تجهیز اینترنت اشیاء صنعتی.

- امکان تفکیک و مدیریت شبکههای IT و OT با حفظ امنیت.

در بسیاری از صنایع و خطوط تولید در کشور، شبکههای ارتباطی هنوز مبتنی بر معماریهای سنتی مانند Profibus یا Modbus RTU هستند در حالی که مسیر حرکت بهسمت هوشمندی مستلزم مهاجرت تدریجی به پروتکلهای بازتر و مبتنی بر اینترنت صنعتی مانند OPC UA، MQTT و EtherNet/IP است.

۲- فناوریهای کلیدی در ارتباطات صنعتی

زیرساخت ارتباطی در صنعت هوشمند امروز ترکیبی از فناوریهای زیر است:

- اینترنت اشیاء صنعتی (IIoT)

اینترنت اشیائ صنعتی بستر اصلی جمعآوری داده از تجهیزات در مقیاس وسیع است. در خطوط تولید، این فناوری در پایش وضعیت موتورهای اصلی، کنترل دما در کورهها و نظارت بر عملکرد نوار نقالهها کاربرد دارد. اینترنت اشیاء صنعتی به کمک حسگرهای هوشمند، دادههای خام را به جریان مستمر اطلاعات قابلتحلیل تبدیل میکند.

در خطوط تولید، بسیاری از تصمیمها باید در لحظه گرفته شوند. بنابراین تمام دادهها قابل ارسال به ابر نیستند.

رایانش لبهای امکان پردازش محلی دادهها در نزدیکی تجهیزات را فراهم میکند تا واکنشها سریعتر و وابستگی به ارتباطات خارجی کمتر شود.

رایانش لبهای امکان پردازش محلی دادهها در نزدیکی تجهیزات را فراهم میکند تا واکنشها سریعتر و وابستگی به ارتباطات خارجی کمتر شود.

در مقابل، رایانش ابری برای تحلیلهای کلان، ذخیرهسازی بلندمدت دادهها و آموزش مدلهای هوش مصنوعی استفاده میشود. ترکیب این دو، یعنی معماری مختلط لبهای – ابری[iii]، بهترین الگو برای هوشمندسازی خطوط تولید است.

- شبکههای نسل پنجم (Industrial 5g)

فناوری 5g به دلیل تأخیر بسیار کم و ظرفیت بالا، میتواند جایگزین مناسبی برای شبکههای سیمی سنتی در بخشهایی از کارخانه باشد بهویژه در فرآیند تولید، انبارداری هوشمند یا کنترل روباتهای متحرک. هرچند زیرساخت 5g صنعتی در ایران هنوز فراگیر نشده، اما برنامهریزی برای آن باید بخشی از نقشه راه هوشمندسازی صنعتی باشد.

- پروتکلهای استاندارد صنعتی

پروتکلهای مانند OPC UA، MQTT و AMQP امکان تبادل داده میان سامانههای ناهمگون را فراهم میکنند. انتخاب پروتکل مناسب باید براساس نوع فرآیند (پیوسته یا ناپیوسته)، حساسیت زمانی، و میزان بازبودن اکوسیستم نرمافزاری انجام شود.

۳- معماری داده در صنعت

داده ستون فقرات هوشمندسازی است. در صنایع مختلف و خطوط تولید، حجم عظیمی از دادهها از منابع مختلف تولید میشود از حسگرهای دما و فشار گرفته تا دادههای ERP و MES در سطح مدیریتی. اما بدون معماری مناسب، این دادهها به انبوهی از اطلاعات خام بیاستفاده تبدیل میشوند. در این بخش ساختارهایی که برای دسترسی به این دادهها مناسبتر میباشند بررسی خواهند شد.

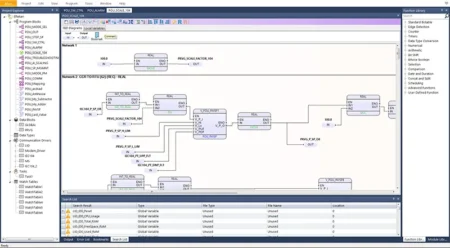

- مدل لایهای جریان داده

معماری دادهی صنعتی را میتوان در چهار لایه توصیف کرد:

- لایهی فیزیکی : حسگرها، PLCها و تجهیزات کنترل؛

- لایهی ارتباطی: شبکهها و پروتکلهای انتقال داده؛

- لایهی پردازشی: Edge و سرورهای محلی؛

- لایهی تحلیلی و مدیریتی : پلتفرمهای MES، ERP و داشبوردهای تصمیمیار.

این ساختار موجب میشود هر سطح وظیفهی مشخصی در جمعآوری، پالایش و استفاده از داده داشته باشد.

- یکپارچگی داده[iv]

سامانههای متعدد در خطوط تولید باید در قالب یک معماری مبتنی بر داده به هم متصل شوند. ایجاد پلتفرم دادهی صنعتی [v] با استفاده از APIها، OPC servers و مدلهای دادهی استاندارد، شرط ضروری برای استخراج بینش از دادههاست.

- مدل دادهی یکپارچه و دوقلوی دیجیتال

مدل دادهی یکپارچه باید بتواند رفتار فیزیکی فرآیند را بهصورت دیجیتالی بازنمایی کند. این همان مفهوم دوقلوی دیجیتال[vi] است.

مدل دادهی یکپارچه باید بتواند رفتار فیزیکی فرآیند را بهصورت دیجیتالی بازنمایی کند. این همان مفهوم دوقلوی دیجیتال[vi] است.

در صنایع و خطوط تولید، دوقلوی دیجیتال میتواند برای پیشبینی کیفیت فولاد، کنترل دمای کوره یا بهینهسازی مصرف انرژی بهکار رود.

۴- امنیت سایبری صنعتی

با افزایش اتصال تجهیزات صنعتی، خطر حملات سایبری نیز رشد میکند. سامانههای کنترل صنعتی (ICS) که سالها بهصورت جدا از شبکههای IT کار میکردند، اکنون در معرض تهدید قرار گرفتهاند. در خطوط تولید کارخانجات صنعتی، حمله سایبری میتواند منجر به توقف کامل تولید، آسیب به تجهیزات سنگین یا خطرات ایمنی جدی شود. بنابراین پیادهسازی چارچوبهایی مانند استاندارد ISA/IEC 62443 برای ایمنسازی شبکههای صنعتی ضروری است. امنیت در سامانههای کنترل و اتوماسیون صنعتی حساسیتها و اولویتهای متفاوتی نسبت به امنیت در حوزهی فناوری اطلاعات دارد.

امنیت در سامانههای کنترل و اتوماسیون صنعتی حساسیتها و اولویتهای متفاوتی نسبت به امنیت در حوزهی فناوری اطلاعات دارد.

پیادهسازی الزامات امنسازی صنعتی مجموعهای از اصول، قواعد و فناوریهایی است که بهویژه در سالهای اخیر با توجه به گسترش تهدیدات در صنایع مختلف گسترش چشمگیری داشته است. هر چند که پیادهسازی تک تک الزامات و استاندارهای موجود کار بسیار دشوار و پر هزینهای میباشد اما در فرآیند امنسازی در نظر گرفتن الزامات و استانداردهای این حوزه در جهت پیادهسازی هر چه بهتر و منسجمتر آن ضروری میباشد. تعدادی از مهمترین دستورالعملها و الزامات این حوزه عبارتاند از:

- جداسازی فیزیکی و منطقی شبکههای IT و OT؛

- استفاده از فایروالهای صنعتی و سامانههای تشخیص نفوذ؛

- بهروزرسانی و پچ امنیتی دورهای تجهیزات کنترل؛

- آموزش کارکنان در زمینهی امنیت سایبری صنعتی.

۵- چالشها و ملاحظات بومی در صنایع داخلی

هوشمندسازی و تحول دیجیتال در کشور با توجه به وضعیت فعلی صنایع با چالشهایی روبهروست که مهمترین آنها به شرح زیر میباشند:

- ناهمگونی تجهیزات و برندها: وجود PLCها و سامانههای کنترل از نسلها و شرکتهای مختلف؛

- محدودیت دسترسی به فناوریهای روز: بهدلیل تحریم یا هزینهی بالای تجهیزات؛

- کمبود نیروی متخصص در حوزهی ادغام IT-OT ؛

- ضعف در فرهنگ دادهمحور و عدم اعتماد به تصمیمات الگوریتمی.

برای غلبه بر این چالشها نیاز است تغییراتی در سطوح مختلف صنایع صورت بگیرد که از بین میتوان به موارد زیر اشاره کرد:

- ایجاد کارگروههای تخصصی هوشمندسازی در صنایع داخلی؛

- توسعهی پلتفرم بومی دادهی صنعتی سازگار با تجهیزات موجود؛

- سرمایهگذاری هدفمند در آموزش امنیت سایبری و تحلیل دادهی صنعتی؛

- استفاده از پروژههای پایلوت هوشمندسازی در خطوط تولید با ریسک کمتر برای کسب تجربه تدریجی.

۶- نتیجهگیری و مسیر ادامهی مقالات

زیرساخت ارتباطی و معماری داده، پایهایترین اجزای هوشمندسازی صنعتی هستند. بدون شبکهای امن و یکپارچه از دادهها، هیچ سامانهی هوش مصنوعی، کنترل پیشبینانه یا دوقلوی دیجیتال نمیتواند بهدرستی عمل کند.

بدون شبکهای امن و یکپارچه از دادهها، هیچ سامانهی هوش مصنوعی، کنترل پیشبینانه یا دوقلوی دیجیتال نمیتواند بهدرستی عمل کند.

در مسیر تحول دیجیتال صنایع در ایران، توجه به طراحی صحیح این زیرساختها، تعیین استانداردهای تبادل داده و ایجاد فرهنگ دادهمحور در سطح سازمان گامهای کلیدی برای دستیابی به بهرهوری، پایداری و رقابتپذیری جهانی است. در مقاله بعدی از این مجموعه، به بررسی دقیقتر موضوع تحلیل بلوغ دیجیتال در صنایع و ابزارهای سنجش آن خواهیم پرداخت تا مشخص شود هر کارخانه در چه سطحی از آمادگی دیجیتال قرار دارد و چگونه میتواند مسیر تحول خود را بهصورت مرحلهای طی کند.

[i] Edge Computing

[ii] Cloud Computing

[iii] Hybrid Edge-Cloud

[iv] Data Integration

[v] Industrial Data Platform

[vi] Digital Twin