مقدمه و تاریخچه

هیدرولیک از کلمهی یونانی «هیدرو» مشتق شده و به معنای جاری شدن مایعات میباشد.

در قرنهای گذشته مقصود از هیدرولیک فقط آب بوده و البته بعدها عنوان هیدرولیک مفهوم بیشتری به خود گرفت به-طوریکه معنی و مفهوم جامعتری در بررسی بهرهبرداری بیشتری از آب و حرکت دادن چرخهای آبی و مهندسی آب تغییر پیدا کرد. از این رو، امروزه مفهوم هیدرولیک دیگر مختص به آب نیست بلکه دامنهی وسیعتری به خود گرفته و شامل قواعد و کاربرد مایعات دیگری، به خصوص «روغن معدنی» میباشد، زیرا آب به علت ایجاد ویژگی زنگزدگی، در صنایع نمیتواند به عنوان انتقالدهندهی انرژی مورد استفاده قرار گیرد و از طرفی به لحاظ آنکه روغن خاصیت ضد زنگزدگی دارد، امروزه در صنایع و بهویژه زمانیکه نیروی مکانیکی زیادی نیاز باشد، از آن بهخصوص برای انتقال انرژی در سامانهی کنترل نیز استفاده میشود.

بهطور خلاصه میتوان گفت، دانشی که به انتقال و تبدیل نیرو توسط مایعات میپردازد «هیدرولیک» نامیده میشود.

دانشی که به انتقال و تبدیل نیرو توسط مایعات میپردازد «هیدرولیک» نامیده میشود.

از آنجاییکه هیدرولیک آبی ایجاد زنگزدگی در تجهیزات فلزی مینماید، در صنایع برای انتقال انرژی بیشتر از هیدرولیک روغنی استفاده میشود که ویژگی روغنکاری قطعات در حین کار را نیز در پی دارد. بنابراین، وقتی در صنعت از هیدرولیک صحبت میشود، اغلب مقصود همان «هیدرولیک روغنی» است. بهطور دقیق میتوان گفت که حوزهی کاربرد هیدرولیک روغنی استفاده از انرژی دینامیکی و استاتیکی آن بوده و در مهندسی کنترل برای انتقال سیگنالها و تولید نیرو از آن استفاده میشود. البته کاربرد هیدرولیک روغنی از سیگنال استاندارد کنترلی تا استفاده در ماشینهای پرس قدرتمند گسترده است. وسایل هیدرولیکی که نحوهی استفاده از هیدرولیک را در صنعت میسر میسازد خود دارای تاریخچهی بسیار قدیمی است. یکی از قدیمیترین این وسایل که برای اولین بار اواسط قرن سوم قبل از میلاد مسیح اختراع شده بود، پمپهای هیدرولیکی از نوع پیستون اهرمی است که دارای دو سیلندر میباشد. تا اوایل قرن هشتم دیگر در این زمینه وسیلهی جدیدی پدید نیامد و تنها نواع چرخهای آبی اختراع و رواج بسیار پیدا کردند. قرن شانزدهم را می-توان توسعهی پمپهای آبی دانست و در این دوران بود که انواع پمپ با ساختمانهای مختلفی پدیدار گردیدند و اصول ساختمانی این پمپها، امروزه به خصوص از نوع چرخ دندهای، هنوز هم مورد توجه و اهمیت صنعت-گران است. در اواخر قرن شانزدهم اصول ساختمان پرس هیدرولیکی طراحی شد و بعد از حدود یک قرن اولین پرس هیدرولیکی که جنبهی عملی داشت، شروع به کار نمود. قرن نوزدهم زمان کاربرد پرسهای هیدرولیک آبی بود و اوایل قرن بیستم را میتوان شروع و زمان توسعهی هیدرولیک روغنی در صنایع و تأسیسات صنعتی دانست. سال 1905 پیدایش گیربکس هیدرواستاتیکی تا فشار 40 بار، سال 1910 پیدایش ماشینهای پیستون شعاعی، سال 1922 پیدایش ماشینهای شعاعی با دور سریع، سال 1924 پیدایش ماشینهای پیستون محوری با محور مایل، سال 1940 پیدایش و تولید انواع مختلف وسایل و ابزار هیدرولیکی برای فشارهایی بیش از 350 بار، که بعضی از آن وسایل در حال حاضر در تعداد انبوه تولید میگردند. توسعه-ی وسیع و کاربرد هیدرولیک روغنی پس از جنگ جهانی دوم پدید آمد و در اثر همین توسعه، بسیاری از قطعات و لوازم هیدرولیک روغنی در حال حاضر به صورت استاندارد نیز تولید میگردد.

سامانههای پنوماتیک

کار سامانههای پنوماتیک مشابه سامانههای هیدرولیک است فقط در آن به جای سیال تراکم ناپذیر مانند روغن از سیال تراکم پذیر مانند هوا استفاده میکنند.

کار سامانههای پنوماتیک مشابه سامانههای هیدرولیک است فقط در آن به جای سیال تراکم ناپذیر مانند روغن از سیال تراکم پذیر مانند هوا استفاده میکنند.

در سامانههای پنوماتیک برای دستیابی به یک سیال پرفشار، هوا را توسط یک کمپرسور فشرده کرده تا به فشار دلخواه برسد سپس آن را در یک مخزن تحت فشار ذخیره میکنند. البته دمای هوا پس از فشرده شدن به شدت بالا میرود که میتواند به قطعات سامانه آسیب برساند، بنابراین هوای فشرده قبل از هدایت به خطوط انتقال قدرت باید خنک شود. به دلیل وجود بخار آب در هوای فشرده و پدیدهی میعان در فرآیند خنکسازی باید از یک واحد بهینهسازی برای خشک کردن هوای پرفشار استفاده شود. این وسیله، خشک کن هوا نام دارد. از نظر کاربردی، برای مدت زمان قابل توجهی از پنوماتیک جهت سادهترین کارهای مکانیکی استفاده میشده است، ولی امروزه به سبب توسعهی فناوری پنوماتیک، این نقش اهمیت بیشتری پیدا کرده است. در اکثر کاربردها، هوای فشرده برای یک و یا چند منظور مختلف مورد استفاده قرار میگیرد، که بعضی از آنها به اختصار ذکر شدهاند:

- تعیین و پردازش سیگنال حسگرها (عناصر اولیهی کنترل)؛

- انتقال سیگنال؛

- پردازش اطلاعات (کنترل کنندهها، پردازشگرها، تحلیلگرها، مدارهای واسط)؛

- تغییر وضعیت عمل کنندهها بهوسیلهی عناصر نهایی کنترل؛

- برای اجرای کار (عملگرها).

برای توانایی کنترل ماشینآلات و تأسیسات، نیازمند یک ساختار منطقی جامع و پیچیده از وضعیتها و حالات سوئیچینگ هستیم. این امر در نتیجهی اثر متقابل حسگرها، تحلیلگرها، عناصر کنترل و عملگرها در پنوماتیک و یا در سامانههای جزییتر پنوماتیک خواهد بود. پیشرفتهای فناوری که در تولید مواد اولیه، طراحی و ساخت محصولات به وجود آمده، متعاقباً سبب ارتقاء سطح کیفیت و تنوع در اجزای پنوماتیک شده است. این امر موجبات استفادهی هرچه گستردهتر پنوماتیک در کنترل و اتوماسیون را فراهم کرده است.

در سامانههای پنوماتیک از سیال تراکمپذیر مثل هوا و در سامانههای هیدرولیک از سیال تراکم ناپذیر مثل روغن استفاده میشود. در سامانههای هیدرولیک، روغن علاوه بر انتقال قدرت وظیفهی روغن کاری قطعات داخلی سامانه را نیز بر عهده دارد، ولی در پنوماتیک علاوه بر روغنکاری قطعات، باید رطوبت موجود در هوا نیز از بین برود. ولی در هر دو سامانه، سیال باید عاری از هرگونه گرد و غبار و ناخالصی باشد. فشار و در نتیجه انتقال نیرو در سامانههای هیدرولیکی به مراتب بیشتر از فشار در سامانههای پنوماتیکی میباشد. به طوریکه فشار هیدرولیک حتی در مواقع خاص به 1000 مگا پاسکال هم میرسد. در نتیجه قطعات سامانههای هیدرولیکی باید از مقاومت بیشتری برخوردار باشند. در سرعتهای پایین دقت محرکهای پنوماتیکی بسیار نامطلوب است در صورتی که دقت محرکهای هیدرولیکی در هر سرعتی رضایت بخش است. در سامانههای پنوماتیک با سیال هوا نیاز به لولههای بازگشتی و مخزن نگهداری هوا نمیباشد، چون هوای مازاد بدون آلوده کردن محیط زیست تخلیه میشود. در عوض، سامانههای پنوماتیک از بازده کمتری نسبت به سامانههای هیدرولیکی برخوردارند.

انواع سیگنال

حال اگر به تاریخچهی مقولهی انتقال سیگنال از دید مهندسی کنترل نگاهی داشته باشیم، میتوانیم پیشرفت آن را در سه دههی اخیر اینگونه تقسیمبندی نماییم:

- هیدرولیک؛

- پنوماتیک؛

- الکترونیک (آنالوگ، دیجیتال)؛

- الکترونیک (HART)؛

- فیلدباس

در ادامهی این مطلب قصد داریم تا برخی موارد استفاده و کنترل کنندههای مربوطه را از دیدگاه مهندسی کنترل بررسی نماییم.

تعاریف

نکته: در تعاریف مربوطه به حوزهی هیدرولیک و پنوماتیک فقط به مهمترین آنها پرداخته و از تفصیل در مورد آنها خودداری شده است.

سیّال: به موادی که خاصیت روان شدن یا جاری شدن دارند و به شکل گاز یا مایع هستند، نظیر هوا و آب، سیال گویند.

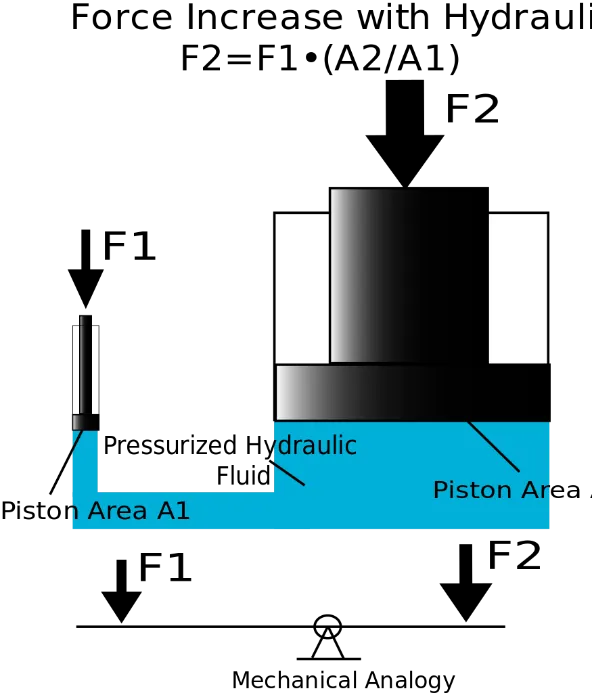

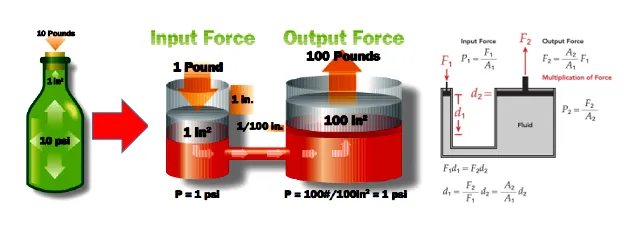

هیدرولیک: هیدرولیک علم ارسال نیرو و حرکت از طریق یک سیال مایع و محبوس شده میباشد. در یک مکانیزم هیدرولیکی، ارسال قدرت همیشه با هل دادن و یا فشار آوردن بر یک مایع محبوس صورت میپذیرد. شکل (۱) روش انتقال انرژی با تحت فشار قرار گرفتن مقدار معینی مایع محبوس در یک مکانیزم هیدرولیکی ساده را به روشنی نمایش میدهد.

بنابراین لازم است مرزی کاملاً مشخص بین دو گروه از وسایل و دستگاهها به ترتیب زیر، ترسیم گردد:

- وسایل و دستگاههایی که از ضربه، نیرو و یا ممان یک مایع متحرک بهرهمند میشوند و به فعالیت در میآیند، و بنابر تعریف دارای مکانیزم هیدرودینامیکی هستند؛

- وسایل و دستگاههایی که از اعمال نیرو به یک مایع محبوس بهرهمند میشوند و به فعالیت در میآیند، و بنابر تعریف دارای مکانیزم هیدرواستاتیکی هستند. در ضمن هم همان نیروی اعمال و منتشر شدهای است که به کلیهی سطوح دربرگیرنده مایع محبوس وارد میآید و بر حسب نیرو بر واحد سطح (نیوتن بر متر مربع) بیان میشود.

پنوماتیک: ارسال نیرو یا حرکت توسط گاز فشرده که معمولاً هوا میباشد پنوماتیک نامیده میشود. دلیل استفاده از هوا ارزان و در دسترس بودن آن در هر مکانی است.

نیرو: نیرو عبارت است از تأثیر یک جسم بر روی یک جسم دیگر که یا سبب حرکت آن جسم و یا موجب تند و یا کند شدن حرکت آن جسم و یا باعث متوقف شدن آن جسم میشود. واحدهای متداول نیرو عبارتند از ، نیوتن، کیلوگرم نیرو ، پوند و دین.

فشار: فشار زمانی تولید میشود که یا مانعی در مسیر جریان مایع ظاهر شود و یا مقاومتی در مقابل نیرویی که میخواهد سیال مایع را به حرکت درآورد پدیدار گردد. ایجاد تمایل در مایع، برای به حرکت درآمدن، ممکن است توسط یک پمپ مکانیکی و یا ممکن است، بسیار ساده، توسط وزن خود مایع، فراهم شود. بدیهی است که فشار در هر نقطه از یک تودهی مایع مثل آب، متناسب است با عمق آن به طوریکه در عمقهای مساوی، فشار ثابت است و تنها بستگی به وزن مایع در بالای آن عمق دارد.

واحد اندازهگیری فشار: از واحدهای متداول فشار، PSI میباشد. یک PSI معادل یک پوند نیرو بر اینچ مربع است.

- برای تبدیل PSI به بار، مقدار فشار مورد نظر را در 068/0 (تقریباً 07/0) ضرب نمایید. برای مثال ۱۰۰۰ PSI معادل ۶۸ بار میباشد.

- برای تبدیل بار به PSI، مقدار فشار را در 7/14 ضرب نمایید. برای مثال 100 بار معادل ۱۴۷۰ PSI می-باشد.

گرانروی : گرانروی یا ویسکوزیته عبارت است از غلظت یک مایع یا مقاومت مایع در جاری شدن. مکانیزم فیزیکی ویسکوزیته را میتوان به خوبی با بررسی رفتار یک لایهی نازک مایع بین دو سطح تخت موازی، درک کرد. سرعت جابجایی مایع در مجاورت سطح بالایی، v و سرعت در مجاورت سطح پایینی صفر است. به زبان ریاضی میتوان اینگونه بیان کرد:

μ=(F.y)/(v.A)

مقدار گرانروی کاملاً تابع دما و فشار میباشد، برای مثال روغن هیدرولیک ISO VG 68 دارای ویسکوزیتهای بین ۶۱ تا ۷۵ در دمای ۴۰ درجه سانتیگراد است. در حالی که در دمای ۱۰۰ درجه سانتیگراد ویسکوزیتهی این روغن 5/7 الی 5/8 (CST) خواهد بود. با افزایش فشار این روغن از ۲۰۰ به ۴۰۰ بار، ویسکوزیتهی آن نیز 2 برابر میشود.

جریان سیال: شدت جریان سیال در مقایسه با سرعت حرکت سیال عبارت است از حجم سیال که در واحد زمان از یک سامانه (یا لوله) عبور میکند. سرعت حرکت سیال، مسافتی است که یک سیال در واحد زمان طی میکند. این دو کمیت معمولاً با هم اشتباه گرفته میشوند، ولی باید در تفاوت آنها دقت نمود. معادلهی زیر، ارتباط بین شدت جریان سیال و سرعت حرکت سیال را بیان میکند:

Q=v.A

قانون پاسکال: این قانون بیان میکند که فشار وارد به یک نقطه از یک مایع محبوس، عیناً به کلیهی نقاط و جهات مایع منتقل میشود و قادر است نیروی مساوی و عمود بر سطوحی مساوی، اعمال کند. اکنون روشن میشود که به چه علت فشار وارد بر روی چوب پنبه یک بطری پر، میتواند به شکستن بطری منجر شود. اصولاً کلیهی مایعات غیر قابل تراکم هستند. بنابراین هرگونه فشاری که به مایع داخل بطری اعمال شود به تمامی سطوح قسمتهای مایع درون بطری منتقل میشود و در نتیجه کار وارد آمدن نیرویی بزرگتر بر روی سطوح خواهد بود که از سطح مقطع چوب پنبه بزرگتر هستند. بنابراین این امکان وجود دارد که با فشاری نه چندان زیاد که به چوب پنبه وارد میآوریم ته بطری را بشکنیم!

در شکل ۲، قانون اصل بقای انرژی به تصویر کشیده شده است. در فیزیک یک قانون اساسی حاکی از آن است که نه انرژی قابل خلق شدن است و نه قابل نابود شدن. اشتباه نشود نیروی بزرگی که در پرس هیدرولیکی تولید میشود، از هیچ به وجود نیامده است چرا که پیستون بزرگ، حرکت خود را از جابجایی مایعی به دست میآورد که پیستون جک کوچک مسبب آن است و بنابراین مسافتی که پیستونها طی می-نمایند یکسان نبوده و متناسب با عکس سطح مقطعهایشان خواهد بود. از این رو ما تولید نیروی بزرگتر را در مقابل تفاوت مسافت طی شده توسط پیستونها و یا در مقابل تفاوت سرعتهای حرکت پیستونها به دست میآوریم.

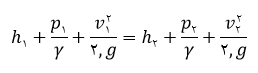

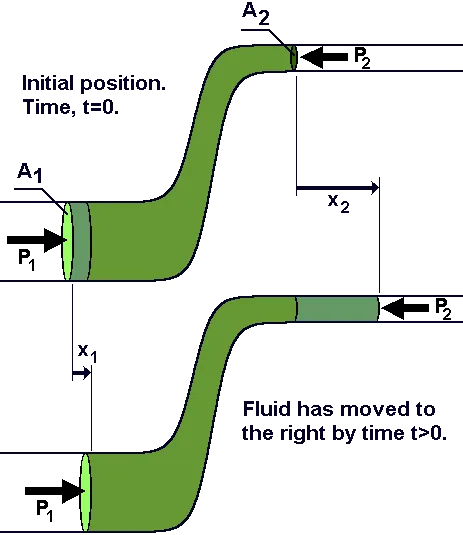

معادلهی برنولی: این معادله رابطهای است که بیان کنندهی انرژی کل در یک سامانهی سیالاتی با سیال غیر قابل تراکم میباشد. اگر انرژی اضافی به سامانه وارد نشود یا هیچ انرژی از سامانه خارج نگردد، بنابراین انرژی در دو نقطهی مختلف از یک سامانه باید برابر باشد با:

انرژی در یک سیال به سه فرم ظاهر میشود:

- انرژی پتانسیل که بهواسطهی ارتفاع سیال و نیروی جاذبه به وجود میآید (w.h)؛

- انرژی فشار که بهواسطهی ایجاد فشار در سامانه به وجود میآید (w.p/γ )؛

- انرژی جنبشی که بهواسطهی سرعت سیال به وجود میآید (w.v^2/(2.g) ).

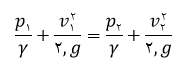

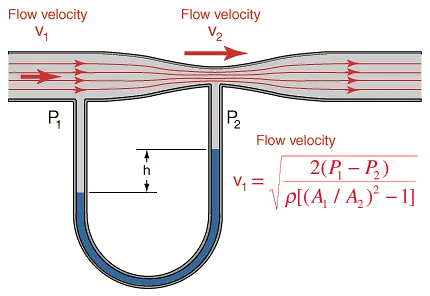

معرفی لولهی ونتوری: ونتوری لولهای است که قطر یک قسمت آن کمتر از بقیهی قسمتها است. یک سیال در عبور از ونتوری سرعت گرفته و فشار آن در گلوگاه کاهش مییابد. یکی از کاربردهای ونتوری اندازه-گیری سرعت و شدت جریان سیالات است. در شرایط حاکم بر لولهی ونتوری اختلاف ارتفاع وجود ندارد و در معادلهی برنولی با حذف جملهی مربوط به ارتفاع، معادلهی لولهی ونتوری به صورت زیر ساده میشود:

کاربردها

خواص هیدرولیک روغنی و کاربرد آن: در صنایع استفاده از هیدرولیک روغنی به طراحان ماشین امکانات جدیدی داده که میتوانند به نحو سادهتری ایده و طرح خود را عملی سازند،

در صنایع استفاده از هیدرولیک روغنی به طراحان ماشین امکانات جدیدی داده که میتوانند به نحو سادهتری ایده و طرح خود را عملی سازند

بهخصوص قطعات استاندارد شدهی هیدرولیک روغنی کمک بسیار جامعی در حل مسائل طراحان مینماید. امروزه طراح ماشین میتوانند با کمک هیدرولیک روغنی مسایل پیچیدهی کنترل مکانیکی را به نحو سادهتری و در زمان کوتاهتری حل نموده و در نتیجه طرح را با مخازن کمتری عرضه نمایند. خواص مثبت هیدرولیک روغنی تولید و انتقال نیروهای قوی توسط قطعات کوچک هیدرولیکی، که دارای وزن کمتری بوده و نسبت وزنی آنها نسبت به دستگاههای الکتریکی 1 به 10 میباشد. نصب سادهی قطعات به علت استاندارد بودن آنها تبدیل سادهی حرکت دورانی به حرکت خطی نوسانی (رفت و برگشتی)، قابلیت تنظیم و کنترل قطعات هیدرولیکی، امکان سریع معکوس کردن جهت حرکت، استارت حرکت قطعات عملگر هیدرولیکی موقعیکه زیر بار قرار گرفته باشند. قابلیت تنظیم غیرپلهای نیرو، فشار، گشتاور، سرعت قطعات عملگر، ازدیاد عمر کاری قطعات هیدرولیکی در اثر موجودیت روغن در این قطعات، مراقبت سادهی دستگاهها و تأسیسات هیدرولیکی توسط مانومتر، امکان خودکار کردن حرکات در مقابل این خواص مثبت، البته خواص منفی نیز در هیدرولیک موجود است که طراحان باید با آنها نیز آشنا گردند، البته لازم به ذکر است که بزرگترین خاصیت منفی هیدرولیک، افت فشار است، که در حین انتقال مایع فشرده پدید میآید.

خواص منفی هیدرولیک روغنی: کار کردن با فشارهای بالا کار خطرناکی است، بنابراین باید توجه بیشتری به محکم و جفت شدن مهره ماسورهها با لولهها و دهانهی تغذیه و مسیر کار قطعات عملگر نمود. راندمان کمتر مولدهای نیروی هیدرولیکی نسبت به مولدهای نیروی مکانیکی؛ به علت نشت فشار روغن و همچنین افت فشار در اثر اصطکاک مایعات در لوله و قطعات به علت قابلیت تراکمی روغن و همچنین نشت آن، امکان همگام کردن جریان حرکات بهطور دقیق میسر نمیباشد.

گرانی قطعات در اثر بالا بودن مخارج تولید؛ کاربرد هیدرولیک امروزه در اغلب صنایع به خصوص صنایع ماشینابزار پرسسازی، تأسیسات صنایع سنگین، ماشینهای راه و ساختمان و معادن، هواپیماسازی، کشتی-سازی، تبدیل انرژی در تأسیسات هیدرولیکی متداول است.

انرژی مکانیکی اغلب توسط موتورهای احتراقی و یا الکتروموتورها تولید میگردد. در هیدروپمپها انرژی مکانیکی تبدیل به انرژی هیدرولیکی شده و این انرژی از طریق وسایل هیدرولیکی به قطعات عملگر هیدرولیکی منتقل میشود و از این قطعات عملگر میتوان مجدداً انرژی مکانیکی را به دست آورد.

موارد استفاده و کاربردهای هیدرولیک و پنوماتیک در ادامه آمده است:

- در صنعت کشاورزی: کشاورز در ضمن راندن تراکتور میتواند از توان سیال استفاده کند و همچنین در دستگاههای نظیر خرمن کوب وکمباین وکلوخ شکن و میوه چین و ماشین حفاری و بیل مکانیکی از هیدرولیک و پنوماتیک استفاده میشود؛

- در خودرو سازی: ترمز هیدرولیک و فرمان هیدرولیک و تنظیم پنوماتیکی صندلی و همچنین در مراحل ساخت بدنه و شکل دادن به ورق خودرو که از پرسهای با ظرفیت مختلف استفاده میشود؛

- در صنایع هوایی خلبان با کمک این سامانه ارابههای فرود و شهپرها و سکانهای عمودی و بالابرها و بالچهها را مهار میکند و بدنهی هواپیما هم با پرسهای کششی ساخته میشود. جالب است که زمان تست برای اینکه بدانند بدنهی هواپیما سوراخ نشده باشد فشار باد را بین جدارههای بدنه قرار میدهند درصورتی افت فشار داشته باشیم، متوجه خواهیم شد که جایی از بدنه سوراخ است. تست هواپیما عبارتند از:

– تست باد چرخها که 300 بار فشار است؛

– تست کلیهی سامانهی هیدرولیک هواپیما؛

– تست بدنهی هواپیما؛

– دستگاه میول (برای تست هیدرولیک هواپیمای F14)؛ - صنایع دفاعی: در هدایت تانک، نفر بر و هدایت موشک و در ناوها هدایت ناو و …؛

- صنایع غذایی: کنسروسازی و ظروف یکبار مصرف و …؛

- صنایع چوب: برش الوار و پرداخت سطوح مبلها؛

- جا به جایی مواد (لیفتراک و جرثقیل و …)؛

- ماشین تراشکاری وCNC و نظیر این دستگاهها؛

- صنایع دریایی: بالا کشیدن تور از آب و کشیدن کشتی به ساحل؛

- معدن: در ماشینهای معدن همانند سنگ شکنها؛

- در صنایع بستهبندی: پرکن شیشههای نوشابه و ماشین برچسبزنی و لفاف پیچ؛

- کاغذسازی: در این صنعت خمیر کاغذ باید از غلطکهایی بگذرد و مهمترین قسمت سامانههای هیدرولیک و پنوماتیک در آن، تنظیم فاصلهی بین غلطکها است.

- صنعت نفت: پالایشگاهها؛

- صنایع پلاستیک؛

- صنعت چاپ؛

- راه آهن: تر مز قطار و دربهای خودکار؛

- صنایع لاستیک؛

- صنعت فولاد: فشار زیاد برای کشش آهن و یا فلزات دیگر و تخلیهی کورهها در ذوب آهن و فولاد؛

- صنایع نساجی.

مزایا و معایب

از پنوماتیک در مواردی که نیروهای نسبتاً پایین (حدود یک تن) و سرعتهای حرکتی بالا مورد نیاز باشد (مانند سامانههایی که در قسمتهای محرک رباتها به کار میروند) استفاده میکنند، در صورتیکه کاربردهای سامانههای هیدرولیک عمدتاً در مواردی است که قدرتهای بالا و سرعتهای کنترل شدهی دقیق مورد نظر باشد (مانند جکهای هیدرولیک، ترمز و فرمان هیدرولیک و…).

حال این سؤال پیش میآید که مزایای یک سامانهی هیدرولیک یا پنوماتیک نسبت به سایر سامانههای مکانیکی یا الکتریکی چیست؟ در جواب می توان به موارد زیر اشاره کرد:

- طراحی ساده؛

- قابلیت افزایش نیرو؛

- سادگی و دقت کنترل؛

- انعطاف پذیری؛

- راندمان بالا؛

- قابلیت اطمینان.

در سامانههای هیدرولیک و پنوماتیک نسبت به سایر سامانههای مکانیکی قطعات محرک کمتری وجود دارد و میتوان در هر نقطه به حرکتهای خطی یا دورانی با قدرت بالا و کنترل مناسب دست یافت. چون انتقال قدرت توسط جریان سیال پر فشار در خطوط انتقال (لولهها و شیلنگها) صورت میگیرد. ولی در سامانههای مکانیکی دیگر برای انتقال قدرت از اجزایی مانند بادامک، چرخ دنده، گاردان، اهرم، کلاچ و و غیره استفاده میکنند. در این سامانهها میتوان با اعمال نیروی کم به نیروی بالا و دقیق دست یافت همچنین میتوان نیروهای بزرگ خروجی را با اعمال نیروی کمی (مانند باز و بسته کردن شیرها و …) کنترل نمود.