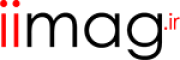

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند بازطراحی مدار و سیمکشی بود. اما با ورود پردازندهها و لایههای نرمافزاری، کنترلکننده از «یک مدار» به «یک سامانهی پویا» تبدیل شد. نرمافزار، مفاهیمی چون مسیر حرکتی، هماهنگی چندمحور، جبران خطا، پیشبینی و یادگیری را به دنیای ماشین آورد. امروز دیگر تمایز میان کنترلکنندهها نه در جنس برد و چیپ، بلکه در هوشمندی نرمافزاری آنهاست. همانگونه که یک ساز موسیقی، بدون نوازنده تنها مجموعهای از چوب و سیم است، یک کنترلکننده بدون نرمافزار نیز تنها جعبهای از قطعات خام خواهد بود.

مقدمه

نقش نرمافزار در عملکرد کنترلکننده تنها به صدور دستور محدود نیست. آنچه دقت، پایداری و قابلیتهای واقعی یک ماشین را تعیین میکند، میزان هماهنگی نرمافزار با سختافزار و نوع الگوریتمهای درونی آن است.

آنچه دقت، پایداری و قابلیتهای واقعی یک ماشین را تعیین میکند، میزان هماهنگی نرمافزار با سختافزار و نوع الگوریتمهای درونی آن است.

از کنترل حرکت همزمان چندمحوره تا جبران خطای حرارتی یا لرزش، این نرمافزار است که مرز میان یک ماشین دقیق و یک ماشین متوسط را مشخص میکند.

در ساختار نرمافزاری کنترلکننده، معمولاً سه لایهی اصلی وجود دارد که هر یک نقشی حیاتی در این معماری ایفا میکنند. نخست، سیستمعامل بیدرنگ[i] که بستر اجرای همهی فرآیندها را با حداقل تأخیر و بیشترین ثبات فراهم میسازد. دوم، نرمافزار کنترلی[ii] که مسئول محاسبهی مسیرها، سرعتها و هماهنگی محورهاست. و در نهایت، مفسر و رابط کاربری[iii] که پل ارتباطی میان انسان، کدهای G و دنیای فیزیکی ماشین است. تعامل دقیق این سه لایه است که روح واقعی کنترلکننده را شکل میدهد. در ادامه به تشریح دقیقتر این سه لایهی نرمافزاری پرداختهایم.

۱. سیستمعامل بیدرنگ در کنترلکنندههای CNC

در قلب هر کنترلکنندهی مدرن، سامانهای وجود دارد که تضمین میکند فرمانها دقیقاً در زمان مقرر اجرا شوند؛ نه زودتر، نه دیرتر. این ویژگی کلیدی توسط سیستمعامل بیدرنگ (RTOS) فراهم میشود. در محیطهای صنعتی، حتی چند میلیثانیه تأخیر میتواند به لرزش، خطای موقعیت یا حتی برخورد ابزار منجر شود؛ بنابراین، RTOS نهتنها یک انتخاب فنی، بلکه ضرورتی بنیادین برای کنترل دقیق حرکت است.

RTOS نهتنها یک انتخاب فنی، بلکه ضرورتی بنیادین برای کنترل دقیق حرکت است.

سیستمعامل بیدرنگ برخلاف سیستمعاملهای عمومی مانند ویندوز یا لینوکس معمولی، با اولویتبندی دقیق وظایف[iv] و زمانبندی قطعی، اطمینان میدهد که پاسخ سامانه به ورودیها کاملاً قابل پیشبینی باشد. در کنترلکنندههای CNC، این به معنای اجرای بیوقفهی حلقههای کنترلی، واکنش سریع به حسگرها و هماهنگی بدون تأخیر میان محورهای حرکتی است.

برخی از سازندگان کنترلکنندهها از سیستمعاملهای اختصاصی توسعهیافته درونسازمانی استفاده میکنند مانند FANUC OS یا Siemens NCK، در حالیکه دیگران بر پایه هستههای شناختهشدهتری چون QNX، VxWorks، RT-Linux یا FreeRTOS عمل میکنند. انتخاب میان این گزینهها به فلسفهی طراحی بستگی دارد: سامانههای اختصاصی معمولاً بهینهتر و یکپارچهترند، اما انعطاف کمتری دارند؛ در مقابل، پلتفرمهای متنباز آزادی بیشتری در توسعه و سفارشیسازی فراهم میکنند.

در نهایت، عملکرد RTOS تنها به پایداری حرکتی محدود نمیشود. این سیستمعامل، زیربنای ارتباط میان ماژولهای مختلف کنترلکننده است، از پردازش فرمان G-code گرفته تا تبادل داده با واحدهای I/O و ماژولهای مانیتورینگ. بهعبارت دیگر، هرچه RTOS قویتر و دقیقتر طراحی شده باشد، زیرساخت نرمافزاری کنترلکننده نیز پایدارتر، قابل اعتمادتر و قابل پیشبینیتر خواهد بود..

۲ . نرمافزار کنترلی (Motion Control Software)

اگر سیستمعامل بیدرنگ را قلب تپندهی کنترلکننده بدانیم، نرمافزار کنترلی همان مغز محاسبهگر آن است؛ جایی که ریاضیات حرکت، فیزیک ماشین و الگوریتمهای پیشرفته در هم میآمیزند تا ابزار با دقتی میکرونی حرکت کند.

اگر سیستمعامل بیدرنگ را قلب تپندهی کنترلکننده بدانیم، نرمافزار کنترلی همان مغز محاسبهگر آن است؛ جایی که ریاضیات حرکت، فیزیک ماشین و الگوریتمهای پیشرفته در هم میآمیزند تا ابزار با دقتی میکرونی حرکت کند.

این بخش از نرمافزار، پل میان دنیای کدها و دنیای واقعی حرکت مکانیکی است.

در نرمافزار کنترلی، مسیر حرکت ابزار بر اساس دادههای ورودی از مفسر G-code محاسبه و به دستورات لحظهای برای محورهای ماشین تبدیل میشود. این وظیفه شامل محاسبهی سرعت، شتاب، همزمانسازی چندمحوره، جبران خطاهای دینامیکی و کنترل دقیق حلقههای موقعیت، سرعت و جریان است. هر تصمیم نرمافزار کنترلی در مقیاس میلیثانیه اتخاذ میشود و مستقیماً بر کیفیت سطح، دقت ابعادی و طول عمر ابزار تأثیر میگذارد.

یکی از جنبههای مهم این لایه، بهینهسازی مسیر حرکتی است. الگوریتمهای مدرن با تحلیل توالی بلوکهای G-code، شتابها و کندیها را طوری تنظیم میکنند که هم لرزش کاهش یابد و هم زمان ماشینکاری به حداقل برسد. این همان جایی است که مفاهیمی چون Block Performance Speed و LookAhead وارد عمل میشوند. در ویژگی LookAhead، کنترلکننده با پیشبینی حرکات آینده، سرعت و مسیر را به شکلی پیوسته و نرم تغییر میدهد مانند رانندهای که با دیدن پیچ پیشرو، بیآنکه ترمز ناگهانی بزند، از پیش شتاب را تنظیم میکند.

افزون بر این، ویژگیهایی چون (RTCP) [v]یا Adaptive Regulation Technology، هوشمندی بیشتری به نرمافزار کنترلی میبخشند.RTCP اجازه میدهد در ماشینهای پنجمحوره، نوک ابزار همواره در موقعیت دقیق خود نسبت به قطعه باقی بماند، حتی هنگام چرخش یا تغییر زاویهی محورهای دوار. این یعنی هماهنگی کامل میان ریاضیات فضای سهبعدی و مکانیزمهای واقعی ماشین. در سوی دیگر، فناوری تنظیم تطبیقی با تحلیل لحظهای بازخورد حسگرها، سرعت، گشتاور و مسیر را بهطور خودکار اصلاح میکند تا هم کیفیت سطح بهتر شود و هم فشار مکانیکی بر ابزار کاهش یابد.

در نهایت، نرمافزار کنترلی نهفقط موتور محاسبات، بلکه هستهی خلاقیت در طراحی کنترلکنندههای CNC است. تفاوت میان کنترلکنندههای مختلف در واقع تفاوت در فلسفهی طراحی این لایه است؛ جایی که علم، هنر و تجربه مهندسی در بالاترین سطح خود به هم میرسند.

۳. مفسر و رابط کاربری (Interpreter & User Interface)

در ظاهر، صفحه نمایش کنترلکننده شاید فقط مجموعهای از اعداد، آیکونها و کلیدها باشد؛ اما در عمق آن، یکی از حیاتیترین لایههای نرمافزاری کنترل CNC نهفته است — مفسر و رابط کاربری. این بخش، هم مترجم دنیای زبان برنامهنویسی ماشین است و هم واسطهای میان انسان و هوش کنترلکننده.

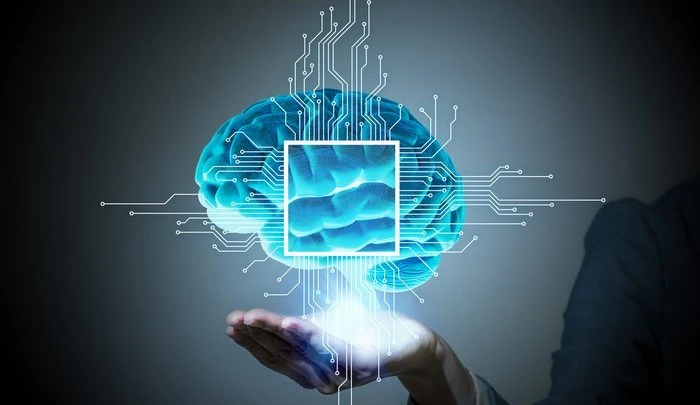

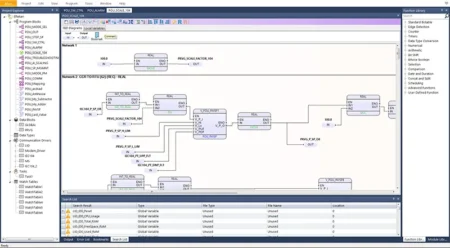

مفسر[vi] وظیفه دارد کدهای برنامهنویسی استاندارد، از G-code و M-code گرفته تا ساختارهای پیچیدهتر ماکرو و زیرروالها را به دستورات قابل فهم برای نرمافزار کنترلی و سیستمعامل تبدیل کند. در این فرآیند، هر خط از برنامه تجزیه، تحلیل و به مجموعهای از سیگنالهای حرکتی و منطقی ترجمه میشود. مفسرهای پیشرفته حتی قادرند با بررسی کل بلوکهای دستور، خطاهای منطقی را پیشبینی یا مسیرهای بهینهتری پیشنهاد کنند. به بیان دیگر، مفسر نه فقط خواننده، بلکه تحلیلگر هوشمند دستورهای ماشین است.

در کنار آن، رابط کاربری[vii] نقش حیاتی در تعامل اپراتور با کنترلکننده ایفا میکند. در نسلهای قدیمیتر، این رابطها صرفاً شامل کلیدهای عددی و نمایشگرهای متنی بودند، اما امروزه با ورود صفحات لمسی، نمایشهای سهبعدی، و طراحیهای گرافیکی پیشرفته، تجربهی کاربری به سطحی شهودیتر رسیده است. اپراتور میتواند مسیر ابزار را شبیهسازی، خطاها را بهصورت گرافیکی مشاهده و حتی با لمس صفحه، اصلاحاتی بیدرنگ اعمال کند.

رابط کاربری مدرن معمولاً بر پایهی چند لایه ارتباطی داخلی بنا شده است:

سیگنال اینترفیس[viii] : ارتباط سطح پایین میان سختافزار و نرمافزار، مانند ورودیهای حسگرها و سیگنالهای کنترلی.

جیکد اینترفیس[ix] : حلقهی ارتباطی میان مفسر و موتور حرکتی، مسئول ترجمهی کدها به مسیرهای واقعی.

پیالسی اینترفیس[x] : پل ارتباطی میان سامانهی کنترلی و اجزای منطقی ماشین مانند پمپها، گیرهها، سامانههای ایمنی یا تغییر ابزار.

هماهنگی این سه لایه باعث میشود کل سامانه، از سطح دستورات برنامهنویس تا واکنش فیزیکی محور یا اسپیندل، بهصورت یکنواخت و منسجم عمل کند.

در نهایت، مفسر و رابط کاربری نهفقط ابزار تعامل، بلکه چهرهی نرمافزاری کنترلکننده هستند؛ جایی که دقت محاسباتی به درک انسانی ترجمه میشود. هرچه این لایه شهودیتر، پاسخگوتر و یکپارچهتر باشد، بهرهوری اپراتور و اعتماد او به سامانه نیز افزایش مییابد. همان نقطهای که فناوری، از ابزار صرف، به همراهی هوشمند بدل میشود.

۴. ویژگیهای پیشرفته کنترل حرکتی (Advanced Motion Control Features)

وقتی سخن از دقت و سرعت در ماشینکاری میشود، تفاوت میان یک کنترلکنندهی معمولی و یک کنترلکنندهی پیشرفته، دیگر در توان سختافزار نیست، بلکه در ویژگیهای نرمافزاری کنترل حرکت نهفته است.

وقتی سخن از دقت و سرعت در ماشینکاری میشود، تفاوت میان یک کنترلکنندهی معمولی و یک کنترلکنندهی پیشرفته، دیگر در توان سختافزار نیست، بلکه در ویژگیهای نرمافزاری کنترل حرکت نهفته است.

این ویژگیها حاصل دههها تجربهی مهندسی و الگوریتمهای پیچیدهای هستند که کنترلکننده را از یک «پیرو دستور» به یک «تحلیلگر فعال» بدل میکنند.

۱. RTCP (Rotational Tool Center Point):

در ماشینهای پنجمحوره، یکی از چالشهای اصلی، حفظ موقعیت دقیق نوک ابزار هنگام دوران همزمان محورهای دوار است. RTCP با دنبال کردن نقطهی مرکزی ابزار (Tool Center Point) و محاسبهی جبرانی حرکات، تضمین میکند که نوک ابزار همواره در نقطهی هدف باقی بماند. در واقع، هنگام چرخش محورهای A و C، نرمافزار مسیر را طوری بازنویسی میکند که تماس ابزار با قطعه ثابت بماند؛ مانند رقصندهای که با چرخشهای پیچیده، تعادل خود را بینقص حفظ میکند. این قابلیت برای قالبسازیهای دقیق، پرههای توربین و سطوح آزاد حیاتی است.

۲Block Performance Speed:

هر برنامهی CNC از صدها یا هزاران بلوک G-code تشکیل میشود، و سرعت پردازش هر بلوک تأثیر مستقیمی بر زمان کل ماشینکاری دارد. Block Performance Speed توانایی کنترلکننده در اجرای سریع و بیوقفهی این بلوکهاست. سامانههای پیشرفته با بهینهسازی پردازندهی مسیر و بافر دادهها، انتقال میان بلوکها را بدون مکث انجام میدهند. این عملکرد دقیقاً مانند تیمی از دوندههاست که در دو امدادی، چوب را بیهیچ تأخیری از نفر قبل میگیرند؛ نتیجه، کاهش محسوس زمان چرخه و افزایش بهرهوری است.

۳ LookAhead:

LookAhead یا «پیشنگر مسیر»، توانایی نرمافزار برای تحلیل چندین بلوک آینده از کد برنامه است تا از تغییرات ناگهانی مسیر جلوگیری شود. کنترلکننده با نگاه به چند گام جلوتر، سرعت و شتاب را طوری تنظیم میکند که گذار میان مسیرها نرم و پیوسته باشد. نتیجه آن است که لرزشها کاهش یافته، کیفیت سطح بهبود مییابد و ابزار عمر طولانیتری پیدا میکند. درست مانند رانندهای که با دیدن پیچ پیشرو، پیش از رسیدن به آن، بهآرامی سرعت را تنظیم میکند.

۴Adaptive Regulation Technology:

در ماشینکاری واقعی، شرایط همیشه ثابت نیستند؛ از تغییر در سختی ماده گرفته تا سایش ابزار و تغییرات دمایی. فناوری تنظیم تطبیقی با تکیه بر دادههای حسگرهای بازخورد [xi] در لحظه، پارامترهایی چون سرعت، گشتاور، نرخ تغذیه یا حتی مسیر را بهصورت پویا تنظیم میکند. نتیجه، کیفیت سطح بهتر، فشار کمتر بر ابزار و پایداری بیشتر در طول زمان است. بهبیانی استعاری، این فناوری مانند مربیای است که در لحظهی تمرین ورزشکار را بر اساس توان فعلیاش تنظیم میکند تا همیشه در بالاترین عملکرد بماند.

ترکیب این قابلیتها، چهرهی امروزی کنترل CNC را شکل میدهد: سامانهای که نهتنها فرمان میگیرد، بلکه پیشبینی، تحلیل و تصمیمگیری میکند. در حقیقت، این بخش از نرمافزار است که CNC را از یک ماشین صرف به یک سامانهی هوشمند یادگیرنده نزدیک میسازد.

۵. میانیابیها، تعداد محورها و ایستگاهها (Interpolation, Axes & Stations)

یکی از مهمترین جنبههای نرمافزار کنترل CNC، توانایی آن در میانیابی حرکتی[xii] است. میانیابی فرآیندی است که در آن مسیر دقیق حرکت ابزار بین نقاط برنامهریزیشده (که معمولاً توسط G-code مشخص میشوند) محاسبه میشود. بسته به نوع عملیات و هندسهی مسیر، میانیابی میتواند خطی[xiii] ، دایروی[xiv] یا حتی پیچیدهتر برای سطوح آزاد[xv] باشد. دقت و سرعت این محاسبات مستقیماً بر کیفیت سطح، دقت ابعادی و زمان چرخه تأثیر میگذارد.

تعداد محورها[xvi] نیز نقش مهمی در نرمافزار کنترل دارد. کنترلکنندههای ساده معمولاً دو یا سه محور را مدیریت میکنند، اما در ماشینهای پیشرفته پنجمحوره یا حتی ششمحوره، نرمافزار باید هماهنگی همزمان میان همه محورهای خطی و دورانی را تضمین کند. در این حالت، میانیابی پیچیدهتر شده و نیازمند الگوریتمهای پیشرفته مسیریابی و زمانبندی بیدرنگ است تا هر محور با دقت میکرونی حرکت کند. یکی از قابلیتهای پیشرفته نرمافزار کنترلکننده، همزمانی محورها [xvii] است. ممکن است یک کنترلکننده توانایی مدیریت شش محور داشته باشد، اما نرمافزار تعیین میکند که چند محور بهطور همزمان حرکت کنند. مفهوم همزمانی، این است که محورها به گونهای هماهنگ میشوند که مسیر ابزار و سرعت حرکت، مطابق با برنامه و هندسه مسیر حفظ شود. این هماهنگی باعث میشود پیچیدهترین مسیرها بدون توقف ناگهانی، انحراف یا لرزش اجرا شوند.

بهعبارت دیگر، همزمانی محورها تضمین میکند که حرکات چندمحوره با دقت و هماهنگی کامل انجام شود، نه صرفاً اینکه هر محور به صورت جداگانه حرکت کند. این قابلیت برای ماشینهای چندمحوره و تولید قطعات با هندسهی پیچیده، حیاتی است

تعداد ایستگاهها[xviii] یا Tool Stations نیز در نرمافزار کنترل اهمیت دارد. ماشینهایی که دارای چندین ابزار و جابجایی خودکار ابزار هستند، باید مسیر ابزار، زمان تعویض و موقعیت ایستگاههای مختلف را بهصورت بهینه مدیریت کنند. نرمافزار با تحلیل برنامه و شبیهسازی حرکت ابزار، بهینهترین مسیر تعویض و حرکت میان ایستگاهها را محاسبه میکند تا از توقفهای غیرضروری جلوگیری شود و زمان چرخه کاهش یابد.

به این ترتیب، میانیابیها، تعداد محورها و ایستگاهها نهتنها دقت حرکتی و کیفیت تولید را تضمین میکنند، بلکه پایهای برای اتوماسیون هوشمند و عملکرد پایدار ماشینهای CNC پیشرفته فراهم میآورند.

6. منطق جیکد و نقش CAM در برنامهنویسی CNC (G-code & CAM)

جیکد (G-code) زبان برنامهنویسی استاندارد ماشینهای CNC است که به کنترلکننده دستور میدهد ابزار چگونه و کجا حرکت کند، چه عملیاتی انجام دهد و با چه سرعتی کار کند. هر خط از G-code شامل یک بلوک دستور است که معمولاً شامل کدهای عملکرد (G-codes)، کدهای ماشین و کنترل سرعت (M-codes) و پارامترهای مختصات و ابزار است. این زبان، همانند نقشهای دقیق برای حرکت ابزار است و کنترلکننده مسئول ترجمهی آن به سیگنالهای واقعی برای موتورهای ماشین و سامانههای حرکتی است.

برای تولید G-code، امروزه اکثر صنایع از نرمافزارهای CAM [xix]استفاده میکنند. CAM با تکیه بر مدل سهبعدی قطعه، مسیر ابزار و نوع ماشین، G-code لازم برای اجرای برنامه را خودکار تولید میکند. بدون CAM، نوشتن دستی هزاران خط G-code برای یک قطعهی پیچیده بسیار زمانبر و مستعد خطا خواهد بود. بنابراین CAM، پل میان طراحی دیجیتال (CAD) و تولید واقعی را فراهم میکند و خطاهای انسانی را کاهش میدهد.

استانداردهای G-code:

- G-code استاندارد ISO 6983 یا RS-274D پایهایترین استاندارد بینالمللی است و اکثر کنترلکنندههای CNC آن را پشتیبانی میکنند.

- برخی کنترلکنندهها نسخههای سفارشی G-code خود را دارند، اما اصول پایهای شامل دستورات حرکت خطی (G0, G1)، حرکت دایروی (G2, G3)، تعویض ابزار (M6)، کنترل اسپیندل و توقفها (M3, M5, M30) مشابه استاندارد بینالمللی است.

ساختار کلی یک بلوک G-code معمولاً شامل بخشهای زیر است:

- کد حرکت یا عملکرد (G-code): مشخص میکند حرکت خطی، دایروی یا عملیات ویژهای انجام شود؛

- مختصات و پارامترها: موقعیت ابزار در محورهای X, Y, Z و در ماشینهای چندمحوره، محورهای A, B, C.؛

- سرعت و فید (Feed Rate & Spindle Speed) : سرعت حرکت ابزار و دور اسپیندل؛

- کدهای ماشین و عملیات جانبی (M-code) : کنترل تعویض ابزار، روشن/خاموش کردن اسپیندل و توابع کمکی دیگر.

با این توضیح، G-code پایهایترین واسط نرمافزاری بین طراحی دیجیتال، کنترلکننده و ماشین است و نرمافزارهای CAM با تولید خودکار آن، امکان تولید سریع، دقیق و با کیفیت قطعات پیچیده را فراهم میکنند.

جمعبندی و نگاه به آیندهی نرمافزار کنترلکنندههای CNC

نرمافزار، قلب تپنده و مغز هوشمند کنترلکنندههای CNC است که تواناییهای سختافزار را به عملکرد دقیق، انعطافپذیر و هوشمند ماشین تبدیل میکند.

نرمافزار، قلب تپنده و مغز هوشمند کنترلکنندههای CNC است که تواناییهای سختافزار را به عملکرد دقیق، انعطافپذیر و هوشمند ماشین تبدیل میکند.

با بررسی سیستمعامل بیدرنگ، نرمافزار کنترل حرکت، مفسر و رابط کاربری، و همچنین ویژگیهای پیشرفتهای مانند RTCP، LookAhead، Block Performance و Adaptive Regulation، درمییابیم که نرمافزار نه تنها دستورها را اجرا میکند، بلکه مسیر حرکت، سرعت، شتاب و هماهنگی میان محورهای مختلف و ابزارها را پیشبینی و بهینه میسازد.

همچنین، میانیابیها، تعداد محورها و ایستگاهها، و ارتباط با اینترفیسهای سیگنال، G-code و PLC، باعث میشوند که ماشین توانایی اجرای برنامههای پیچیده چندمحوره و چندابزاره را داشته باشد و عملیات با دقت میکرونی و کیفیت سطح بالا انجام شود.

با نگاه به آینده، انتظار میرود نرمافزار کنترلکنندهها به سمت هوشمندی بالاتر، یکپارچگی بیشتر و تحلیل دادههای بیدرنگ حرکت کند:

- ادغام با اینترنت صنعتی اشیاء (IIoT): جمعآوری و تحلیل دادههای ماشینها برای بهبود بهرهوری و پیشبینی نگهداری؛

- هوش مصنوعی و یادگیری ماشینی (AI & ML): بهینهسازی مسیر، تنظیم خودکار پارامترها و کاهش خطاهای انسانی؛

- شبیهسازی پیشرفته و واقعیت افزوده (AR Simulation): امکان پیشبینی رفتار ماشین قبل از اجرا و آموزش اپراتورها در محیطهای مجازی؛

- یکپارچگی با نرمافزارهای CAM/CAPP: کاهش زمان برنامهنویسی و افزایش هماهنگی بین طراحی و تولید.

در نهایت، ترکیب نرمافزار پیشرفته با سختافزار دقیق، کنترلکنندههای CNC را به سامانههای هوشمند، منعطف و متصل به شبکههای صنعتی مدرن تبدیل میکند. این روند، پایهای برای تولید هوشمند، خودکار و پایدار در صنایع آینده فراهم میآورد و مسیر را برای ماشینآلات چندمحوره، تولید افزایشی و پروژههای پیچیده صنعتی هموار میسازد.

[i] Real-Time OS

[ii] Motion Control Software

[iii] Interpreter & UI

[iv] Tasks

[v] Rotational Tool Center Point

[vi] Interpreter

[vii] User Interface

[viii] Signal Interface

[ix] G-code Interface

[x] PLC Interface

[xi] feedback sensors

[xii] Interpolation

[xiii] Linear Interpolation

[xiv] Circular Interpolation

[xv] Spline & NURBS Interpolation

[xvi] Number of Axes

[xvii] Axis Synchronization

[xviii] Number of Stations

[xix] Computer-Aided Manufacturing

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای

مروری جامع بر کنترلکنندههای CNC

فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای

مروری جامع بر کنترلکنندههای CNC

کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است. طی نیمقرن گذشته، کنترلکنندههای CNC از

مروری جامع بر کنترلکنندههای CNC

سمفونی زیبای سختافزار و نرمافزار این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است.