کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است.

طی نیمقرن گذشته، کنترلکنندههای CNC از منطق سختافزاری ساده به سامانههای پیچیده و نرمافزارمحور رسیدهاند. مسیر تحول آنها از کارتهای منطق TTL تا پردازندههای چندهستهای و الگوریتمهای پیشنگر، نشان میدهد که تولید صنعتی دیگر صرفاً وابسته به ابزار مکانیکی نیست، بلکه به هوش درون آنها تکیه دارد. در این مقاله به جای آنکه صرفاً به فناوریهای جدید اشاره کنیم، مسیر تحول را از دید منطق کنترل و معماری سامانهی بررسی خواهیم کرد.

مقدمه

اکنون مرز میان «ماشین» و «سامانهی هوشمند» در حال محو شدن است. کنترلکنندهها داده تولید میکنند، از رفتار ماشین میآموزند، و در تصمیمگیریهای تولیدی نقش فعال دارند. در این مرحله، سؤالی بنیادین مطرح میشود:

آیا کنترلکنندههای CNC آینده هنوز برای کنترل طراحی میشوند، یا برای فهمیدن؟

در این مقاله به جای آنکه صرفاً به فناوریهای جدید اشاره کنیم، مسیر تحول را از دید منطق کنترل و معماری سامانهی بررسی خواهیم کرد؛ از کنترل توزیعشده و یادگیری ماشین گرفته تا همگرایی دادهها و استانداردهای بینسامانهی. هدف، ترسیم تصویری واقعی از آیندهی کنترلکنندههای CNC است؛ آیندهای که در آن «دستگاه» دیگر تنها حرکات را دنبال نمیکند — بلکه خودش بخشی از فرایند تفکر مهندسی خواهد بود.

۱. تحولات کلان فناوری (Megatrends)

تحول در کنترلکنندههای CNC دیگر از مسیر افزایش سرعت پردازنده یا پیچیدگی سختافزار نمیگذرد؛ نقطهی تمرکز امروز، تغییر منطق سامانه است. جهان تولید از محوریت «حرکت» به محوریت «داده» منتقل شده و کنترلکننده دیگر تنها مجری دستور نیست بلکه تفسیرگر داده و تصمیم است.

جهان تولید از محوریت «حرکت» به محوریت «داده» منتقل شده و کنترلکننده دیگر تنها مجری دستور نیست بلکه تفسیرگر داده و تصمیم است.

این دگرگونی با چند روند کلیدی در حال شکلگیری است:

۱–۱. همگرایی دیجیتال (Digital Convergence)

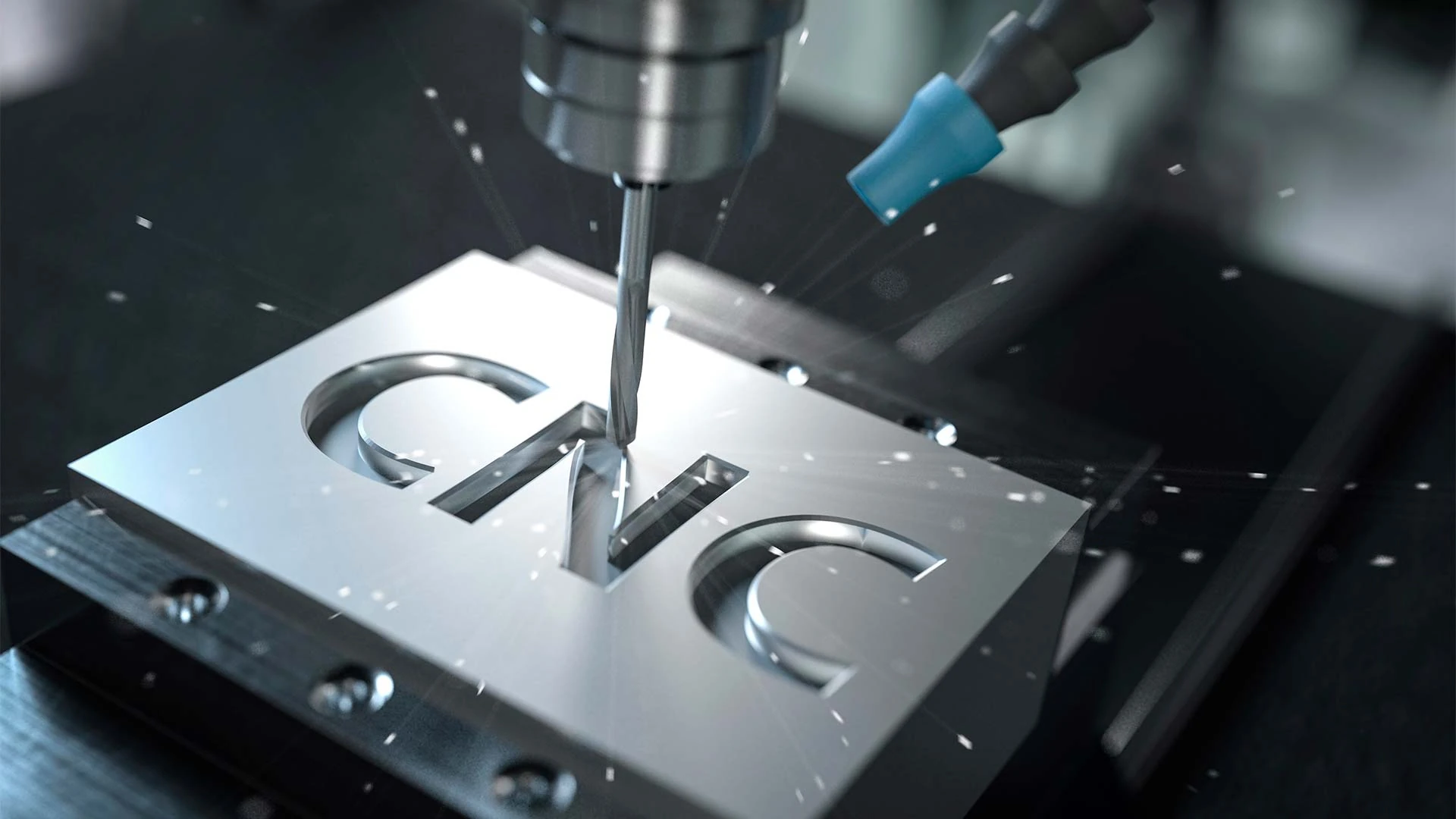

مرز میان طراحی، برنامهنویسی و اجرا در حال محو شدن است. نسل جدید سامانههای CAD/CAM/CNC به جای تبادل فایل، از مدل دادهی یکپارچه استفاده میکنند. کنترلکننده مستقیماً به مدل هندسی و اطلاعات فرآیندی دسترسی دارد و میتواند در لحظه مسیر، سرعت و انرژی را بهینه کند. این همگرایی، پایهی شکلگیری «تولید مدلمحور» است.

۱–۲. اتصال هوشمند و اینترنت صنعتی اشیاء (IIoT)

ماشینها از حالت جزیرهای خارج شدهاند و در شبکههای ابری بهصورت بیدرنگ داده تبادل میکنند. کنترلکنندههای متصل میتوانند از دادههای سایر ماشینها یاد بگیرند، هشدارهای پیشبینانه تولید کنند و در چرخهی نگهداری پیشگویانه مشارکت کنند. در این ساختار، « CNC متصل» به یک گره زنده در اکوسیستم تولید هوشمند تبدیل میشود.

۱–۳. کنترل دادهمحور و یادگیری تطبیقی (Data-Driven Control)

کنترل کلاسیک بر مبنای پارامترهای ثابت طراحی میشد، اما در محیط واقعی همهچیز در تغییر است: ابزار فرسوده میشود، دما بالا میرود، قطعه تغییر شکل میدهد. کنترلکنندههای نو با تحلیل دادههای حسگر و استفاده از الگوریتمهای یادگیری ماشین، خود را با این تغییرات تطبیق میدهند و بهترین پاسخ را در هر لحظه محاسبه میکنند. این، گام نخست بهسوی کنترل خودبهینه است.

۱–۴. پایداری و بهرهوری انرژی (Sustainable Efficiency)

در تولید مدرن، بازدهی تنها به معنای سرعت نیست. کنترلکننده باید بتواند مصرف انرژی، ارتعاش و ضایعات را نیز کنترل کند.

در تولید مدرن، بازدهی تنها به معنای سرعت نیست. کنترلکننده باید بتواند مصرف انرژی، ارتعاش و ضایعات را نیز کنترل کند.

الگوریتمهای جدید به جای بیشینهسازی سرعت، بهینهسازی انرژی را هدف میگیرند؛ حرکتی که از منطق تولید صرفاً اقتصادی، به تولید هوشمند و پایدار منتهی میشود.

۱–۵. بازتعریف نقش انسان (Human–Machine Collaboration)

نقش انسان در تولید از «اجرا» به «نظارت» تغییر کرده است. اپراتور دیگر فرماندهندهی ماشین نیست، بلکه ناظر بر رفتار هوش مصنوعی است. کنترلکنندههای آینده با قابلیت توضیح تصمیم (Explainable AI) طراحی میشوند تا انسان بتواند منطق تصمیم ماشین را درک کند. چالش آینده، نه حذف انسان، بلکه تعریف دوبارهی مرز میان قضاوت انسانی و تصمیم ماشینی است.

۲. کنترلکنندههای نسل بعد (Next-Gen CNC Controllers)

در نسلهای پیشین، کنترلکنندهی CNC وظیفهای مشخص داشت: دریافت کد، محاسبهی مسیر، و صدور فرمان به سرومحورها. اما با رشد فناوری داده و یادگیری ماشین، مرز میان «کنترل» و «تحلیل» در حال از بین رفتن است. کنترلکنندههای آینده نه فقط اجراکننده، بلکه تصمیمگیرنده و تحلیلگر خواهند بود؛ هستهای هوشمند که فرآیند تولید را درک میکند و خود را برای شرایط متغیر بازآرایی میکند.

۲–۱. کنترل توزیعشده (Distributed CNC)

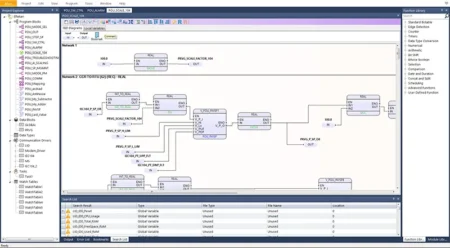

در معماریهای سنتی، تمام منطق کنترل در یک واحد مرکزی متمرکز بود. اما در ساختارهای جدید، وظایف میان چند ماژول مستقل تقسیم میشود: هر محور یا زیرسامانه، کنترل محلی خود را دارد و تنها نتایج را با هستهی مرکزی به اشتراک میگذارد. این روش، زمان پاسخ را کاهش میدهد، پایداری سامانه را بالا میبرد و مقیاسپذیری در ماشینهای بزرگ را ممکن میکند.

در حقیقت، CNC آینده شبیه یک شبکهی عصبی صنعتی است؛ چندین گره که هرکدام درک محلی از فرآیند دارند و در سطح بالا با یکدیگر هماهنگ میشوند.

۲–۲. کنترل با هوش توکار (AI-Embedded Control)

الگوریتمهای هوش مصنوعی دیگر در سطح نرمافزارهای بیرونی باقی نمیمانند، بلکه در حلقههای کنترلی تعبیه میشوند.

الگوریتمهای هوش مصنوعی دیگر در سطح نرمافزارهای بیرونی باقی نمیمانند، بلکه در حلقههای کنترلی تعبیه میشوند.

این ادغام به کنترلکننده اجازه میدهد که در هر لحظه از دادههای حسگر یاد بگیرد، تغییرات رفتار ماشین را تشخیص دهد و اصلاحات لازم را بدون مداخلهی انسان انجام دهد.

بهعنوان مثال، کنترلکننده میتواند سایش ابزار را از روی تغییرات جریان موتور پیشبینی کند و مسیر را قبل از بروز نقص بازتنظیم کند؛ چیزی فراتر از کنترل تطبیقی کلاسیک.

۲–۳. کنترل مبتنی بر مدل (Model-Based Control)

نسل آیندهی کنترل، از مدل هندسی و فیزیکی ماشین استفاده میکند تا تصمیمهای دقیقتر بگیرد. در این ساختار، کنترلکننده از همان مدل دیجیتال (Digital Twin) بهره میبرد که در مرحلهی طراحی و شبیهسازی استفاده شده است.

نسل آیندهی کنترل، از مدل هندسی و فیزیکی ماشین استفاده میکند تا تصمیمهای دقیقتر بگیرد. در این ساختار، کنترلکننده از همان مدل دیجیتال (Digital Twin) بهره میبرد که در مرحلهی طراحی و شبیهسازی استفاده شده است.

نتیجه آن است که بین طراحی، برنامهریزی و اجرا هیچ شکافی باقی نمیماند؛ کنترلکننده دقیقاً میداند چه میسازد، چرا و با چه هدف هندسی.

۲–۴. همکنشپذیری و استانداردهای باز (Open Interoperability)

سامانههای بستهی سنتی دیگر پاسخگو نیستند. کنترلکنندههای نسل بعد باید بتوانند با سایر اجزای تولید، از جمله رباتها، سامانههای اندازهگیری و نرمافزارهای MES و ERP، بهصورت بیدرنگ داده ردوبدل کنند.

استانداردهایی مانند OPC-UA و MTConnect پایهی این ارتباطاند و مفهوم «زبان مشترک صنعت» را ممکن میسازند. در نتیجه، هر ماشین میتواند بهصورت طبیعی در اکوسیستم دیجیتال کارخانه جای گیرد.

۲–۵. کنترل خودبهینه و تصمیمگیر (Self-Optimizing Controller)

در اوج این تحول، کنترلکننده به سامانهای خودآموز تبدیل میشود. دادههای عملکرد خود را تحلیل میکند، از تاریخچهی تولید یاد میگیرد و الگوهای بهینه را برای قطعات مشابه بهکار میگیرد.

این توانایی، CNC را از یک ابزار واکنشی به یک عامل هوشمند پیشبین ارتقا میدهد. در چنین ساختاری، کنترلکننده نهتنها از اشتباهات میآموزد، بلکه مسیر بهینهی آینده را نیز پیشنهاد میدهد؛ نقطهای که در آن مفهوم Generative CNC متولد میشود.

۳ – یادگیری ماشین و خودبهینهسازی (Machine Learning in CNC)

در گذشته، کنترل حرکتی ماشینها عمدتاً بر پایه الگوریتمهای کلاسیک PID یا روشهای تطبیقی مانند Adaptive Regulation انجام میشد. این الگوریتمها با استفاده از حسگرها، بهطور بیدرنگ پارامترهای سرعت، شتاب و گشتاور را تنظیم میکردند و بیشتر واکنشی عمل میکردند تا پیشبینانه. محدودیت اصلی آنها در این بود که تغییرات پیچیده محیط یا سایش ابزار و انحراف حرارتی را بهصورت دقیق پیشبینی نمیکردند و نیازمند تنظیم دستی یا بازخورد اپراتور بودند.

ورود یادگیری ماشین (Machine Learning) به حوزهی CNC، این محدودیت را به چالش کشیده است. کنترلکنندههای مجهز به الگوریتمهای یادگیری قادرند دادههای گستردهی فرآیندی را تحلیل کنند؛ شامل سرعت ماشین، گشتاور، لرزشها، دما و فرسایش ابزار و بر اساس آنها رفتار آینده ماشین را پیشبینی کنند. این قابلیت، امکان شناسایی زودهنگام انحرافات حرارتی، خطاهای موقعیت و کاهش عمر ابزار را فراهم میآورد، پیش از آنکه مشکل جدی رخ دهد.

یکی از مفاهیم کلیدی در این حوزه Self-Optimizing Controller یا کنترلکنندهی خودبهینهساز است. این کنترلکنندهها، بر اساس دادههای لحظهای و تاریخی، مسیر حرکت ابزار، سرعت و پارامترهای تغذیه را بهصورت پویا بازتعریف میکنند و تصمیم میگیرند که بهترین مسیر عملیاتی چیست. در واقع، کنترلکننده نه صرفاً واکنش نشان میدهد، بلکه خود تصمیم به بهینهسازی میگیرد و به مرور تجربهی عملیات قبلی را به دانش عملی تبدیل میکند.

در مقایسه با الگوریتمهای PID و Adaptive Regulation، کنترلکنندهی خودبهینه رفتار فعال و پیشبینانه دارد، یاد میگیرد و سازگار میشود، در حالی که الگوریتمهای سنتی صرفاً واکنش به خطاها را بر اساس پارامترهای تعریفشده انجام میدهند. نتیجه، افزایش دقت، کاهش ضایعات و بهبود عمر ابزار است، بدون آنکه دخالت اپراتور برای تنظیمات پیچیده ضروری باشد

۴ – پایداری و بهرهوری انرژی (Sustainable Efficiency)

در دهههای اخیر، توجه به پایداری و بهینهسازی انرژی به یکی از محورهای اصلی صنعت تبدیل شده است. دیگر سرعت و دقت صرفاً معیارهای موفقیت ماشینآلات نیستند؛ مصرف انرژی و اثرات زیستمحیطی بهعنوان شاخصهای حیاتی مطرح شدهاند.

کنترلکنندههای مدرن CNC اکنون باید فراتر از مدیریت حرکت و عملیات باشند و توانایی اندازهگیری، تحلیل و بهینهسازی مصرف انرژی را نیز داشته باشند. با بهرهگیری از دادههای بیدرنگ، کنترلکننده میتواند میزان انرژی مصرفی اسپیندل، سرووها و سایر اجزای ماشین را محاسبه کرده و مسیرها، شتابها و سرعتها را به گونهای تنظیم کند که انرژی بهینه مصرف شود.

این قابلیت، که به بهرهوری هوشمند (Intelligent Efficiency) معروف است، نهتنها هزینههای عملیاتی را کاهش میدهد، بلکه تأثیر محیطی تولید را نیز کمینه میکند. در واقع، آیندهی CNC دیگر تنها در افزایش سرعت یا دقت خلاصه نمیشود؛ بلکه هوشمندی در مصرف انرژی و سازگاری با اصول پایدار صنعتی شاخص اصلی برتری فناوری خواهد بود.

آیندهی CNC دیگر تنها در افزایش سرعت یا دقت خلاصه نمیشود؛ بلکه هوشمندی در مصرف انرژی و سازگاری با اصول پایدار صنعتی شاخص اصلی برتری فناوری خواهد بود.

۵ – بازتعریف نقش انسان (Human–Machine Collaboration)

در گذشته، اپراتورهای ماشینهای CNC نقش اجرایی و فرماندهندهی مستقیم داشتند؛ هر تصمیم و حرکت ابزار مستقیماً زیر نظر انسان انجام میشد. اما با ورود هوش مصنوعی، یادگیری ماشین و کنترلکنندههای خودبهینهساز، نقش انسان در تولید بهطور بنیادی تغییر کرده است. امروز اپراتور دیگر تنها دستوردهنده نیست، بلکه ناظر و هدایتکننده هوش مصنوعی است.

کنترلکنندههای آینده با ویژگی Explainable AI طراحی میشوند، بهطوری که منطق تصمیمگیری ماشین برای انسان قابل فهم باشد. این قابلیت، امکان بررسی مسیرهای تصمیمگیری، اصلاح خطاهای احتمالی و افزایش اعتماد به سامانههای خودکار را فراهم میآورد. به بیان دیگر، انسان و ماشین در یک همکاری هوشمند عمل میکنند: ماشین وظایف پیچیده و محاسبات سنگین را بر عهده دارد و انسان، قضاوتهای کلان، مدیریت استثناها و نظارت بر سلامت فرآیند را انجام میدهد.

چالش اصلی آینده، نه جایگزینی انسان، بلکه تعریف دوباره مرز میان قضاوت انسانی و تصمیم ماشینی است. موفقیت در تولید هوشمند، وابسته به همافزایی دقیق میان تواناییهای محاسباتی ماشین و خرد تجربی انسان خواهد بود، تا ضمن افزایش دقت و بهرهوری، امنیت و پایداری عملیات نیز تضمین شود..

جمعبندی و نگاه به آینده کنترلکنندههای CNC

تحولات اخیر در کنترلکنندههای CNC نشان میدهد که آیندهی این فناوری فراتر از سرعت و دقت صرف است. با ادغام هوش مصنوعی، یادگیری ماشین، بهرهوری انرژی هوشمند و همکاری انسان–ماشین، کنترلکنندههای مدرن به سامانههایی پویا، خودبهینهساز و آگاه به محیط تبدیل میشوند.

با ادغام هوش مصنوعی، یادگیری ماشین، بهرهوری انرژی هوشمند و همکاری انسان–ماشین، کنترلکنندههای مدرن به سامانههایی پویا، خودبهینهساز و آگاه به محیط تبدیل میشوند.

این روندها نهتنها عملکرد ماشین را بهبود میبخشند، بلکه قابلیت پیشبینی، کاهش خطا، صرفهجویی انرژی و انعطاف در تولید را به ارمغان میآورند. در عین حال، نقش انسان نیز از اجراگر مستقیم به ناظر هوشمند و تصمیمگیرندهی استراتژیک تغییر کرده است، بهطوری که همکاری میان انسان و ماشین، محور بهرهوری و نوآوری خواهد بود.

بهطور خلاصه، آیندهی CNC در هوشمندی، خودبهینهسازی و تعامل پویا با انسان تعریف میشود. شرکتها و مهندسانی که بتوانند این تحولات را بهسرعت درک و پیادهسازی کنند، نهتنها مزیت رقابتی قابل توجهی کسب خواهند کرد، بلکه مسیر تولید پایدار، انعطافپذیر و پیشرفتهی صنعتی را نیز هموار خواهند ساخت.

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای

مروری جامع بر کنترلکنندههای CNC

سمفونی زیبای سختافزار و نرمافزار این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است.

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای

مروری جامع بر کنترلکنندههای CNC

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند