فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در حالی که به سوی آیندهای پیش میرویم که با تولید هوشمند و یکپارچگی اینترنت اشیا (IoT) تعریف میشود، نقش این کنترلکنندهها بیش از پیش برجسته خواهد شد. در این سری مقالهها، حوزههای کلیدی که اهمیت کنترلکنندههای CNC را نشان میدهند و اصول بنیادی، اجزای سختافزاری و نرمافزاری ضروری، تحولات تاریخی، روندهای معاصر و جهتگیریهای آینده بررسی خواهند شد.

مقدمه

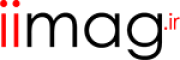

در چشمانداز پویای تولید، فناوری کنترل عددی رایانهای (CNC) بهعنوان نمادی از دقت و کارایی برجسته است. دنیایی را تصور کنید که در آن ماشینها با دقتی همچون جراحان ماهر، مواد را برش میدهند، حکاکی میکنند یا شکل میدهند؛ این همان وعدهای است که کنترلکنندههای CNC به ارمغان میآورند. این سامانههای پیشرفته، مغز متفکر اتوماسیون ماشینکاری هستند و هر حرکت را با ظرافت هدایت میکنند. کنترلکنندههای CNC بهعنوان هستهی مرکزی و مغز ماشینابزارهای خودکار، حرکات دقیق و تنظیمات عملیاتی را مدیریت میکنند و با ترکیب سختافزار و نرمافزار پیچیده، دستورات برنامهریزیشده را تفسیر کرده و عملکرد ماشین را هماهنگ میسازند.

فناوری CNC با افزایش دقت، کارایی و خودکارسازی فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در حالی که به سوی آیندهای پیش میرویم که با تولید هوشمند و یکپارچگی اینترنت اشیا (IoT) تعریف میشود، نقش این کنترلکنندهها بیش از پیش برجسته خواهد شد.

اهمیت کنترلکنندههای CNC

کنترلکنندههای CNC نهتنها نمونهای برجسته از پیشرفت فناوری هستند، بلکه برای حفظ رقابتپذیری در بازار پرشتاب امروزی ضرورتی انکارناپذیر به شمار میروند. با افزایش تقاضا برای دقت بیشتر و کاهش هزینههای تولید، تولیدکنندگان ناگزیرند از فناوری CNC بهره ببرند تا در میدان رقابت دوام بیاورند. نادیده گرفتن این نوآوریها، مانند تلاش برای برش گوشت با چاقویی کند، به ناکارآمدی و از دست رفتن فرصتها میانجامد. این کنترلکنندهها، بهعنوان ستون اصلی ماشینکاری خودکار، نقشی کلیدی در دگرگونی تولید مدرن ایفا میکنند. توانایی آنها در هدایت دقیق حرکات ابزارها، انقلابی در صنعت ایجاد کرده و به دقت، کارایی و تکرارپذیری بالایی منجر شده است. با گسترش روزافزون خودکارسازی در صنایع و در بستر صنعت ۴.۰[1]، اهمیت این سامانهها بیش از پیش آشکار میشود.

نقش در صنعت ۴.۰

صنعت ۴.۰ نمایندهی انقلاب صنعتی چهارم است که با ادغام فناوریهای دیجیتال، اینترنت اشیا (IoT) و تولید هوشمند مشخص میشود. کنترلکنندههای CNC در این تحول نقش حیاتی ایفا میکنند، زیرا ارتباط مستقیم بین ماشینها، سامانهها و اپراتورها را تسهیل میکنند. تبادل دادههای بیدرنگ را ممکن میسازند که به تولیدکنندگان اجازه میدهد فرآیندها را نظارت کنند، نیازهای نگهداری را پیشبینی کنند و عملیات را بهصورت پویا بهینه کنند. این روش ارتباطی، بهرهوری کلی را افزایش داده و زمانهای توقف را کاهش میدهد که در نهایت به فرآیندهای تولیدی کارآمدتری منجر میشود.

اهمیت در ماشینابزارهای مدرن

ماشینابزارهای مدرن مجهز به کنترلکنندههای CNC، دقت بالایی در عملیات ماشینکاری ارائه میدهند. این کنترلکنندهها دادههای هندسی پیچیده را تفسیر کرده و آنها را به دستورالعملهای قابل اجرا برای عملیات مختلف برش، سوراخکاری و فرزکاری، تراشکاری… تبدیل میکنند. این قابلیت نه تنها کیفیت محصول را بهبود میبخشد، بلکه با اطمینان از استفاده مؤثرتر مواد، ضایعات را به حداقل میرساند. علاوه بر این، کنترلکنندههای CNC از تکنیکهای پیشرفته تولید مانند تولید افزایشی[2] و ماشینکاری چندمحوره پشتیبانی میکنند که برای تولید هندسههای پیچیده و قطعات سفارشی ضروری هستند. این انعطافپذیری به تولیدکنندگان اجازه میدهد بهسرعت به تقاضاهای در حال تغییر بازار پاسخ دهند و سفارشات را با سرعت و دقت بیشتری انجام دهند.

تقویت مزیت رقابتی

در فضای رقابتی امروز، شرکتهایی که از فناوری CNC استفاده میکنند، مزیت قابل توجهی کسب میکنند. توانایی تولید قطعات با کیفیت بالا بهصورت کارآمد، به کاهش هزینههای تولید و زمانهای تحویل سریعتر منجر میشود که به کسبوکارها امکان پاسخگویی بیشتری به نیازهای مشتریان میدهد. علاوه بر این، سامانههای CNC میتوانند برای وظایف مختلف برنامهریزی شوند که این امر انعطافپذیری را فراهم میکند که روشهای ماشینکاری سنتی فاقد آن هستند.

در این سری مقالهها، چند حوزهی کلیدی که اهمیت کنترلکنندههای CNC را نشان میدهند و اصول بنیادی، اجزای سختافزاری و نرمافزاری ضروری، تحولات تاریخی، روندهای معاصر و جهتگیریهای آینده را روشن میسازد، بررسی خواهیم کرد.

اصول بنیادی کنترلکنندههای CNC

در قلب فناوری CNC، اصل اساسی تبدیل دستورالعملهای دیجیتال به اقدامات و حرکتهای فیزیکی دقیق قرار دارد. این بخش به بررسی نحوهی تفسیر کنترلکنندههای CNC دستورات برنامهریزیشده برای هدایت ابزارهای برش در مسیرهای از پیش تعیینشده میپردازد. اجزای کلیدی مانند پردازندهها، حافظه و درگاههای ورودی/خروجی را بررسی کرده و نحوهی همکاری آنها برای اجرای فرآیندهای پیچیده ماشینکاری را شرح میدهیم.

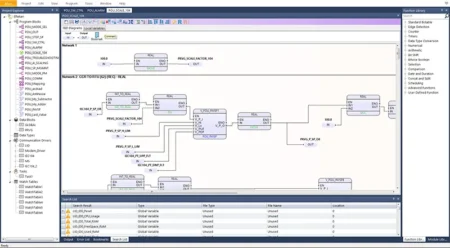

معماری سامانههای CNC

معماری یک سامانهی CNC مانند یک سمفونی خوشساخت است که هر جزء نقش حیاتی خود را در عملکرد کلی ایفا میکند. در این قسمت، پیکربندیهای مختلف معماری کنترلکنندههای CNC را بررسی میکنیم و تفاوت بین سامانههای مبتنی بر PC و غیرPC را برجسته میکنیم. درک تفاوتهای معماری به کارشناسان کمک میکند تا انعطافپذیری و تواناییهای سامانههای مختلف CNC را درک کرده و بهترین راهحل را برای کاربردهای خاص انتخاب کنند.

اجزای سختافزاری ضروری

در این بخش اجزای سختافزاری ضروری کنترلکنندهی CNC را از پردازندههای قدرتمند تا منابع تغذیه و نمایشگر را شرح میدهیم. همچنین اهمیت رابطهای ارتباطی و نقش آنها در تعامل بین اجزا را بررسی میکنیم. با اجزای سختافزاری کلیدی که به عملکرد و قابلیت اطمینان سامانههای CNC کمک میکنند آشنا میشویم و میتوانیم تصمیمهای آگاهانهتری در انتخاب سختافزار بگیریم.

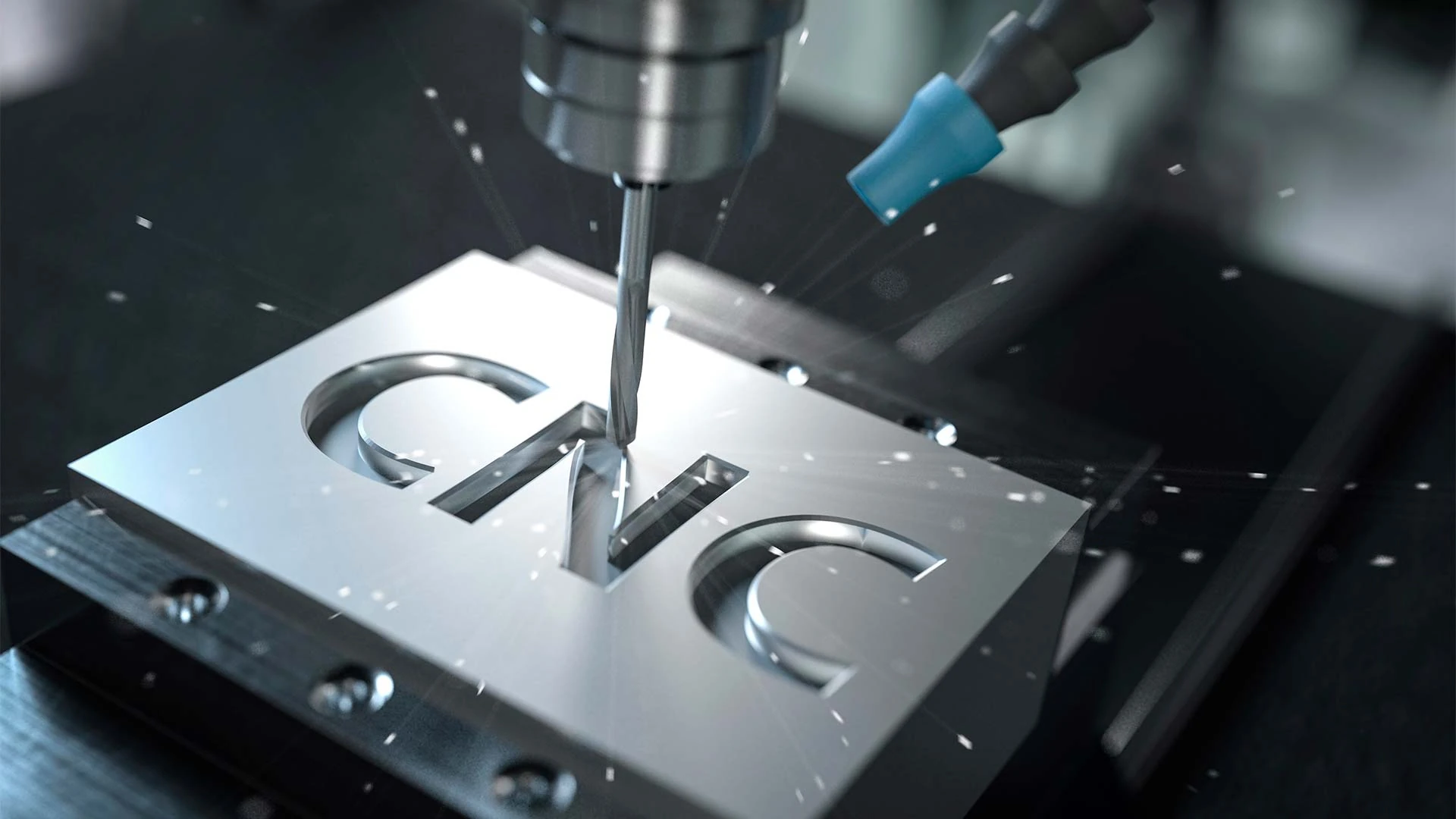

تواناییهای نرمافزاری و ساختارها

همانگونه که یک رهبر، ارکستر را هدایت میکند، تواناییهای نرمافزاری فرآیندهای CNC را هدایت میکنند. این بخش به بحث در مورد اجزای نرمافزاری که به کنترلکنندههای CNC اجازه عملکرد بهینه میدهند، میپردازد، از جمله سامانهعامل، نرمافزار کنترلی و مفسرها. همچنین نحوه تأثیر ابزارهای شبیهسازی و سازگاری با نرمافزارهای CAM/CAPP بر کارایی ماشینابزار را بررسی میکنیم. درک امکانات نرمافزاری به کاربران کمک میکند تا بفهمند چگونه جزئیات نرمافزاری میتوانند بر عملکرد و انعطافپذیری سامانههای CNC تأثیر بگذارند.

روندهای فناوری CNC

مسیر توسعهی CNC ها بهطور مداوم در حال تحول است که این تحول توسط پیشرفتهای فناوری و تغییرات تقاضای بازار هدایت میشود. در این بخش، آخرین روندها مانند افزایش یکپارچهسازی اینترنت اشیا (IoT)، نگهداری پیشبینانه مبتنی بر هوش مصنوعی و حرکت به سمت پایداری در تولید را بررسی میکنیم. کارشناسان با پیگیری این روندها میتوانند مزیت رقابتی کسب کرده و رویکردهای نوآورانه را در سازمانهای خود الهام بخشند.

مقایسه با کنترلکنندههای حرکتی

اگرچه کنترلکنندههای CNC و حرکتی هر دو حرکت را خودکار میکنند، اهداف متفاوتی دارند. این بخش تفاوتها و شباهتهای بین این سامانهها را روشن میکند و به خوانندگان کمک میکند تا بفهمند کی از هر نوع استفاده کنند. همچنین نقش PLCها و سامانههای سادهتر اتوماسیون در زیستبوم تولید را بررسی میکنیم. مقایسهی این راهحلهای کنترلی به مهندسان کمک میکند تا مناسبترین فناوری را برای نیازهای اتوماسیون خود انتخاب کنند.

معرفی موتورها و راهاندازها

موتورها و راهاندازها جزء کلیدی سامانههای CNC هستند که وظیفهی انتقال قدرت و کنترل حرکت ماشینآلات را بر عهده دارند. این بخش از مقاله به بررسی انواع مختلف موتورها، از جمله موتورهای AC، DC و پلهای میپردازد و ویژگیهای هر یک را از نظر سرعت، گشتاور و دقت بررسی میکند. همچنین، راهاندازهای الکتریکی و نقش آنها در کنترل عملکرد موتورها، تنظیم سرعت و گشتاور و بهبود کارایی سامانههای CNC مورد بحث قرار خواهد گرفت. علاوه بر این، انواع بازخوردها، از جمله بازخورد موقعیت و سرعت، و اهمیت آنها در دقت و کنترل حرکات نیز بررسی خواهد شد. موتورها و راهاندازهای خطی، به ویژه در کاربردهایی که نیاز به حرکت دقیق و سریع دارند، مورد توجه قرار میگیرند. همچنین، پروتکلهای ارتباطی مختلف که برای ارتباط بین موتورها و کنترلکنندهها استفاده میشوند، معرفی خواهند شد. در نهایت، موتورهای راهاندازی مستقیم، که به دقت و کارایی بالا در ماشینکاری مدرن شناخته میشوند، و اهمیت انتخاب صحیح موتورها و راهاندازها در افزایش دقت و کیفیت تولید، بهویژه در زمینههای پیشرفتهای مانند ماشینکاری چندمحوره و تولید افزایشی، برجسته خواهد شد.

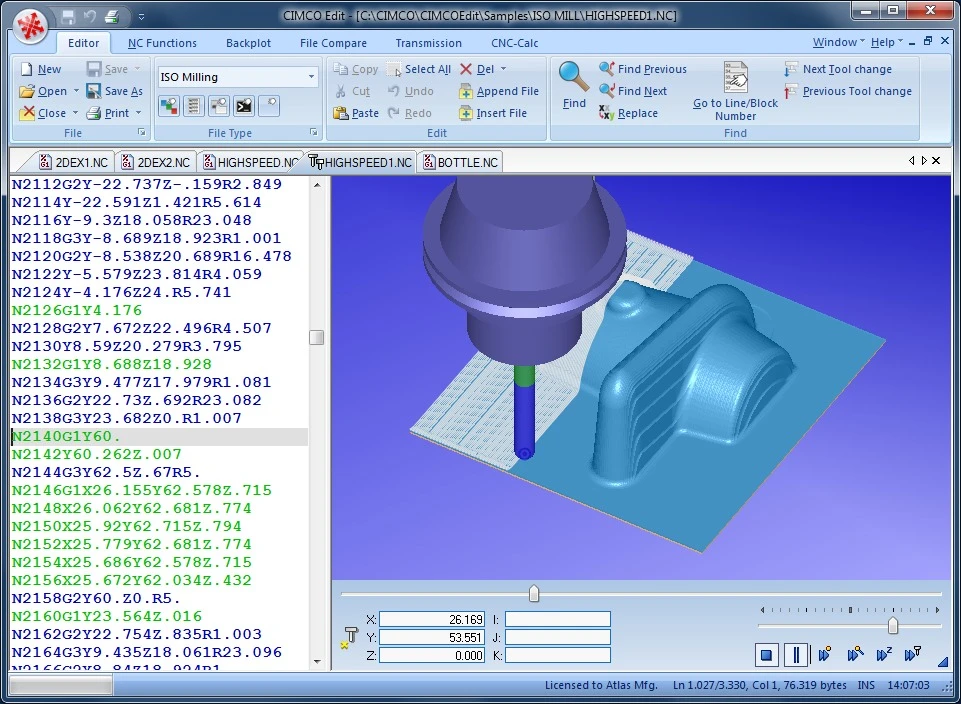

آیندهی کنترلکنندههای CNC و هوش مصنوعی

با نگاهی به آینده، یکی از تحولات قابل توجه ظهور هوش مصنوعی است—مدل داده جدیدی که قول انقلاب در برنامهنویسی CNC را میدهد. این بخش مزایای هوش مصنوعی نسبت به برنامه نویسی سنتی، تأثیرات آن بر تولید هوشمند و تلاشهای تحقیقاتی جهانی برای پیادهسازی این رویکرد نوآورانه را مورد بحث قرار میدهد. خوانندگان با پتانسیل تحولی هوش مصنوعی آشنا شده و میفهمند که چگونه پذیرش این استاندارد جدید میتواند منجر به سامانههای CNC هوشمندتر، کارآمدتر و همکنشپذیرتر شود.

- Y. Altintas, Manufacturing automation: metal cutting mechanics Machine Tool Vibrations, and CNC Design, Cambridge University Press, Cambridge, 2000.

- Y.C. Chen, J. Tlusty, Effect of low-friction guideways and lead-screw flexibility on dynamics of high-speed machines, Annals of CIRP 44 (1) (1995) 353–356.

- K. Erkorkmaz, PhD Thesis: Optimal Trajectory Generation and Precision Tracking Control for Multi-Axis Machines, University of British Columbia, Department of Mechanical Engineering, Vancouver, BC, Canada, 2004.

- J.Y. Kao, Z.M. Yeh, Y.S. Tarng, Y.S. Lin, A study of backlash on the motion accuracy of CNC lathes, International Journal of Machine Tools and Manufacture 36 (5) (1996) 539–550.

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای

مروری جامع بر کنترلکنندههای CNC

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند

مروری جامع بر کنترلکنندههای CNC

کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است. طی نیمقرن گذشته، کنترلکنندههای CNC از

مروری جامع بر کنترلکنندههای CNC

سمفونی زیبای سختافزار و نرمافزار این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است.