در بخش نخست این مقاله روشهای مختلف اندازهگیری و کالیبراسیون «مخازن ذخیرهی استوانهای ایستاده» که مورد تأیید انستیتو نفت آمریکا (API) و سازمان استاندارد جهانی (ISO) نیز هست، بررسی میشود. سپس به مقایسهی این روشها پرداخته و مزایا و معایب احتمالی هر کدام بیان میگردد. در قسمت دوم که در آیندهی نزدیک منتشر خواهد شد راهکاری جدید جهت کالیبراسیون مخازن ایستاده ارائه میگردد.

مقدمه

در این مقاله ابتدا روشهای مختلف اندازهگیری و کالیبراسیون «مخازن ذخیرهی استوانهای ایستاده» که مورد تأیید انستیتو نفت آمریکا[i] (API) و سازمان استاندارد جهانی[ii] (ISO) نیز هست، بررسی میشود. سپس به مقایسهی این روشها پرداخته و مزایا و معایب احتمالی هر کدام بیان میگردد.

شاید بتوان ادعا نمود که تنها تفاوت روشهای کالیبراسیون مخازن که در حال حاضر در کلیهی شرکتهای نفتی دنیا مورد استفاده قرار میگیرد، چگونگی اندازهگیری محیط مخزن است. بنابراین در این مقاله با صرفنظر کردن از چگونگی محاسبات کالیبراسیون و سایر اندازهگیریهای ابعادی، صرفاً نحوهی اندازهگیری و یا محاسبهی ابعادی محیط (مهمترین بخش مخازن ذخیره) مورد مطالعه قرار خواهد گرفت.

در پایان راهکاری جدید جهت کالیبراسیون مخازن ایستاده ارائه میگردد. در این روش که میتوان آن را EODR External[iii] نامید، در هر ایستگاه، پس از تعیین 3 نقطهی هدف بر روی هر حلقه، با بهرهگیری از دوربین نقشهبرداری توتال استیشن، مختصات قطبی نقاط هدف اندازهگیری میشود. بعد از تبدیل مختصات قطبی به دکارتی امکان ترسیم دایره و مشخص نمودن ابعاد آن بهوجود میآید. به ازای n ایستگاه میتوانیم n مرتبه محیط را برای هر حلقه محاسبه نماییم. با به-دست آوردن چند محیط دایره بر روی هر حلقه و محاسبهی میانگین آنها، میتوان بقیهی محاسبات کالیبراسیون را ادامه داد.

هدف از کالیبراسیون یک مخزن، تعیین دقیق ظرفیت کلی مخزن و همچنین مشخص نمودن حجـم سیال موجود درون مخزن در هر ارتفاعی از آن میباشد

به طوریکه با اندازهگیری دقیق سطح سیال بتوان حجم فرآوردهی مظروف در آن را محاسبه نمود. دانستن ظرفیت مخازن ذخیره و آگاهی از جداول کالیبراسیون آنها علاوه بر رفع نیازهای عملیاتی، میتواند در نقل و انتقال فرآوردهها نیز مورد استفاده قرار گیرد.

هـر چنـد برخی از کارشناسان معتقدند بهرهگیری از جریانسنجها نسبت به حجم سنجی استاتیک برتری کامل دارد، ولی در بسیاری موارد روش دیگری جهت تحویل و تحولات وجود نداشته و این امر اجتنابناپذیر است. البته نویسنده اعتقاد دارد که نمیتوان برای اندازهگیری سیالات حکمی کلی صادر نمود و بهطور عام، برای یک روش نسبت به دیگری ارجحیت قائل شد. بلکه برای هر موقعیت خاص، باید کلیهی پارامترهای مربوطه بررسی و درخصوص انتخاب شیوهی اندازهگیری تصمیمگیری شود.

به هر حال محاسبهی حجم فرآوردهی موجود در مخزن همواره مهم و انکارناپذیر است و نیازمند کالیبراسیون مخزن میباشد. روشهایی متفاوت برای کالیبره نمودن مخزن وجود دارد.

این روشها که مورد تأیید مؤسسات استاندارد نیز قرار دارند عبارتند از:

- Strapping

- RLM

- OTM

- EODR

گاهی، به دلیل بروز برخی موانع و مشکلات دقت لازم در جهت اندازهگیری و حجمسنجی دقیق مخازن ذخیره صورت نگرفته است. این مشکل منجر به هدر رفتن مواد نفتی به طرق مختلف میگردد. در این مقوله عوامل مختلفی میتواند در تعیین این حجم تأثیرگذار باشد که هریک به نوبهی خود میتواند این امر را تحت تأثیر قرار دهد، از جمله این موارد میتوان به دمای محیط و تأثیر آن بر بدنهی مخازن که باعث انبساط و انقباض بدنه میشوند، فضاهای مثبت و منفی درون مخزن، اثر شناوری در مخازن سقف شناور، تأثیر کجی مخزن، نشست فونداسیون مخزن و سایر عوامل که میتواند دقت این امر را تحت الشعاع قرار دهد، اشاره نمود. ]1[

در این نوشتار اشارهای گذرا بر چگونگی این روشها داشته، سپس روشی را معرفی خواهیم نمود که علاوه بر سهولت، معایب احتمالی روشهای قبلی را نداشته باشد.

- قسمتهای مشترک اندازهگیری و محاسبات در روشهای مختلف

هرچند برای کالیبراسیون یک مخزن شیوههای مختلفی وجود دارد، اما در تمامی آنها قسمتهایی به روش یکسان انجام میشود. گذشته از محاسبات کالیبراسیون پس از بهدست آوردن محیط هر حلقه، اندازهگیری بخشهایی مانند فضاهای مرده[iv]، فاصلهی سقف شناور از بدنه، اندازهگیری عمودی بدنه، اطلاعات کف مخزن و صفحهی مبنا[v]، ارتفاع عمقیابی و مواردی از این قبیل در تمامی این روشها یکسان میباشند.

2.روشهای مختلف اندازهگیری محیط مخزن

همانطور که پیشتر بیان گردید اختلاف روشهای کالیبراسیون در چگونگی اندازهگیری محیط مخزن میباشد. در این قسمت روشهای متفاوت اندازهگیری و یا محاسبهی محیط بیان میگردد.

2-1 اندازهگیری محیط به روش نوار اندازهگیری (متر نواری)[vi] ]2[ ]6[

مهمترین مرحلهی فنی کالیبراسیون، اندازهگیری محیط مخزن میباشد. اندازهگیری محیط باید از روی بدنهی مخزن صورت پذیرد. (این اندازهگیری را نمیتوان از روی عایق ها انجام داد).

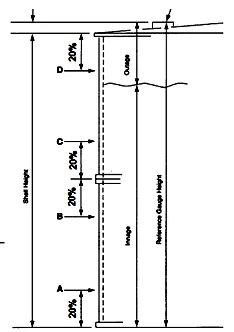

بسته به نوع مخـزن محل اندازهگیـری محیط (ارتفاع باند اندازهگیری محیط در هر حلقه) متفاوت خواهد بود. در جدول 1 توضیح مختصر در این خصوص مشاهده میگردد.

پس از انتخاب باند اندازهگیری در ارتفاع مناسب، باید دور تا دور مخزن (محیط) را به صورت کامل اندازهگیری نمود. در صورتی که محیط مخزن از نوار اندازهگیری بزرگتر بود، میتوان اندازهگیریها را با همان نوار و بهصورت متوالی انجام داد.

جدول 1 . ارتفاع باند اندازهگیری محیط

Table3 – Elevations for Circumference Measurements on Various Types of Upright Cylindrical Tanks | |

Type of Tank Construction | Circumference Measurement Elevations |

Welded steel, One or More Rings | 20 percent down from top of each ring whether Butt or Lap jointsa |

Riveted Steel, Shingled Arrangement | lowest point on each ring and I foot (or 300 millimeters) below top of top ringb |

Riveted steel In –and- out Arrangement | lowest point above horizontal rivet rows on each ring and 1 foot ( or 300 MILLIMETERS) below top of ringb |

Riveted Steel, Combination shingled and In-and- out Arrangement | Lowest point above horizontal rivet rows on each ring, and I foot (or 300 millimeters) below top of top ringb |

Steel Tank One Ring High, Riveted Lap Joints on bottom of shell | 25 and 75 percent above |

Bolted steel, lapped Vertical Joints | 25 and 75 percent above bottom of each ring |

Bolted Steel, Flanged vertical Joints | 75 percent above bottom of each ring |

تمام نقاطی که نوار خوانده میشود باید حداقل 60 Cm (2 ft) با درز جوشهای عمـودی فاصله داشته باشد. بعد از بهدست آوردن محیط، کشش را کاهش دهید به گونهای که نوار اندازهگیری اجازهی حرکت داشتـه و بتواند بهراحتی بر روی بدنه بلغزد. در این مرحله موقعیتی که نوار پهن شده و نقاط قرائت را مورد بررسی قـرار داده و از مناسب بودن باند اندازهگیری اطمینان حاصل نمایید. مجـدداً نوار اندازهگیری را در همان باند قرار داده، کشش لازم را اعمال کنید و دو قرائت متوالی که با هم مطابقت داشته باشند بهدست آورید.

رواداری این دو قرائت متوالـی طبق جـدول زیر رعایت گردد. میانگین ایـن دو قرائـت متوالی را محاسبه و بهعنوان محیط مخزن ثبت نمایید ]2[.

درصورتی که اتصالات موجب ایجاد فاصله مابین نوار اندازهگیری و بدنهی مخزن میگردد، اندازهگیری ضخامت و پهنای درز جوشها الزامی بوده و علاوه بر ضخامت و پهنای درز جوشها، تعداد آنها در هر حلقه نیز باید شمارش و ثبت گردد.

جدول 2 . تلرانس اندازهگیری محیط

Customary | SI |

Up to 150 ft. 0.01 ft. 150 to 300 ft. 0.02 ft. Over 300 ft. 0.03 ft. | Up to 30 m 2mm 30 to 50 m 4mm 50 to 70 m 6mm 70 to 90 m 8mm Over 90 m 10mm |

گاهـی اوقات اتصالات به صورت لبه روی لبه[vii] میباشد که در این حالت اندازهگیری ضخامت لبهی یک ورق در هر حلقه کافـی است. و علاوه بر آن تعداد اتصالات نیـز باید ثبت گردد. روی محیطهای به دست آمده یک اصلاح اعمال می گردد تا اثر درز جوش ها یا سایر انواع اتصالات بر اندازهگیری حذف گردد.

اگر هنگام اندازهگیری محیط مخزن با موانعی روبرو شدید که اندازهگیری در این باند را غیر ممکن میسازد، میتوان تمهیداتی بکار برد که بتوان محیط واقعی را به دست آورد. برای اندازهگیـری موانع میتوانید از کولیس استفاده کنید.

2-2 اندازهگیری محیط به روش خط دید مبنا

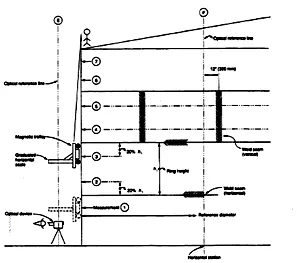

روش خط دید مبنا یا [viii]ORLM، تنها برای اندازهگیری قطر مبنا بر روی حلقهی پایینی از نوار اندازهگیری استفاده میگردد. سپس میزان انحرافات قطر مخزن توسط اندازهگیریهایی که در ایستگاههای عمودی و افقی صورت میپذیرد، انجام خواهد شد. این اندازهگیریها توسط ابزاری نوری (دوربینی ویژه) صورت میگیرد.

دیگر اندازهگیریهای ابعادی مورد نیاز، دستورالعملها و روشهای تجزیه و تحلیل و محاسبات برای تهیهی جدول ظرفیت یک مخزن مطابق آنچه ذکر شد مانند روش پیشین است.

این روش برای مخازن سقف ثابت یا شناور که دارای بدنهای با سطح خارجی صاف و صیقلی میباشند، مناسب است.

در صورتیکه تصمیم دارید از روش ORLM (خط دید مبنا) مخزنی را از بیرون اندازهگیری کنید و آن مخزن عایقکاری شده است، لازم است عایقها از جدارهی مخزن باز شوند. برای سهولت کار و اجتناب از باز نمودن عایقها میتوان اندازهگیریهای ORLM را به صورت داخلی انجام داد و فقط برای بهدست آوردن محیط مبنا باید عایقهای حلقه اول باز شود.

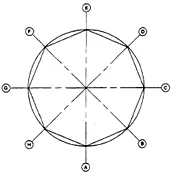

ایستگاه افقی: موقعیتی در پلان افقی، واقع بر سطح زمیـن و اطراف دیـوارهی مخـزن. ایستگاههای افقی قبل از شروع اندازهگیری تعیین مـیگردند. شکل 2 نشان دهنده موقعیت ایستگاههای افقی نسبت به مخزن میباشد.

جدول شماره 3 . ارتباط قطر مخزن با تعداد ایستگاههای افقی

| Tank Diameter | Minimum number of station | |

| feet | meters | |

50 100 150 200 250 300 350 | 15 30 50 70 85 100 120 | 8 12 16 20 24 30 36 |

ابتدا باید تعداد ایستگاههای افقی که قرار است در اطراف مخزن ایجاد شوند، مشخص نمود. جدول شماره 3 تعداد ایستگاههای افقی را بر حسب قطر مخزن تعیین میکند.

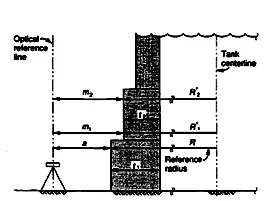

محیط مبنا باید بر روی موقعیتی که آفست[ix] مبنا قرائت میشود، اندازهگیری گردد. آفست مبنا بر روی حلقه پایینی در اولین ایستگاه افقی قرائت میشود. با توجه به شکل 3 مشخص میگردد که فاصلهی a در این تصویر آفست مبنا محسوب میگردد.

پس از تعیین آفست مبنا، ارابه را به سمت بالا هدایت کرده تا در ایستگاههای عمودی که قبلاً بر روی هر حلقه بالاتر، قرار گیرد و آفست را در هر یک از این ایستگاهها قرائت و نتیجهی حاصله را ثبت مینماییم.

به عنوان مثال فاصلهی m در شکل 3، میزان آفست میباشد. این عمل را در تمامی ایستگاههای عمودی انجام و آفست های مربوطه راثبت خواهیم کرد. با استفاده از آفست و محیط مبنا، اقدام به تعیین شعاع هر حلقه میگردد. ]3[ ]7[

Ŕ1 + m1 = R + a

Ŕ1 = R + a – m1

= R – (m1 – a)

= (C/2π) – (m1-a)

For n horizontal stations.

Ŕ1 = (C/2π) – [∑(m1 – a)]/n

مراجع

]1[ احسان عبدی دزفولی، آرش زبردست، مهدی سرلک؛ 1385، حجم سنجی مخازن ذخیره محصولات نفتی

[2] American Petroleum Institute -MPMS Ch.2 – Sec.2A

[3] American Petroleum Institute -MPMS Ch.2 – Sec.2B

[4] American Petroleum Institute -MPMS Ch.2 – Sec.2C

[5] American Petroleum Institute -MPMS Ch.2 – Sec.2D

[6] International Standards Organization ISO/CD 7505-1

[7] International Standards Organization ISO/CD 7505-2

[8] International Standards OrganizationISO/CD 7507-3

[9] International Standards OrganizationISO/CD 7507-4

[i] American Petroleum Institute

[ii] International Standard Organization

[iii] Electronica Distance Ranging Method

[iv] Dead Wood

[v] Datum Plate

[vi] Strapping

[vii] Lapped

[viii] Optical Reference Line Method

[ix] انحراف عمودی (Offset): مقدار اندازهگیری شده به وسیلهی دوربین در معیـار افقـی. ایـن اندازهگیری به کمک دوربین و بر روی خط کـش قـرائـت میشود. خط کش مذکور بر روی یک ارابهی مغناطیسی نصب و بـه کمک آن در ایستــگاههـای عمودی قرار میگیرد.