سلامتی تاجی است بر سر انسانها که فقط بیماران آن را میبینند، و اتوماسیون، تاجی است بر سر صنایع که فقط پس از فاجعه، ارزشش درک میشود. چرا اتوماسیون در ایران مهجور مانده؟ شاید چون دیده نمیشود. در این نوشتار ضمن بررسی دو حادثهی تلخ بندر شهید رجایی و ایستگاه خیام، به اهمیت وجود اتوماسیون در عدم وقوع و یا کاهش خسارتهای این دو حادثه و همچنین درس آموختههای این دو رویداد تلخ خواهیم پرداخت.

صبح ۶ اردیبهشت ۱۴۰۴، بندر شهید رجایی، قلب تجارت ایران با ظرفیت ۸۸ میلیون تن کالا در سال، در آرامش بود. کارگران مشغول بارگیری، لیفتراکها در حرکت، و کانتینرها در انتظار ترخیص. اما این آرامش، شکننده بود. ناگهان، انفجاری مهیب بندرعباس را لرزاند. شعلهها کانتینرها را بلعیدند و دود غلیظ، آسمان را پوشاند. این فاجعه، ۷۰ کشته، ۱۲۴۲ مصدوم، و خسارتی بالغ بر ۴ میلیارد دلار به جا گذاشت.

خبر همین قدر کوتاه بود اما عمق فاجعه و زخم عمیق آن جانهای عزیز و نازنینی را از ما گرفت که آنها نه تنها یک عدد برای تیتر اخبار و گزارشهای آماری نیستند، بلکه فقدانهایی هستند که با هیچ بیمهای و پرداخت خسارت و سرمایهگذاری جبران نمیشوند. این جانها رفتند و ما عادیتر از همیشه منتقد فرصتهای از دست رفتهایم و همچنان امیدوار به درس آموخته از گذشته و جبران اشتباه. اما انگار مردن بر اثر اهمال دیگری بخش جدایی ناپذیر زندگی ما شده به قول محمود درویش:

ما سالها اندوه را

بر دوش کشیدیم

و صبح طلوع نکرد

حدود 22 سال پیش از این در بهمن سال 1382 نیز انفجار عظیمی در ایستگاه راه آهن خیام در نزدیکی نیشابور رخ داد که با بررسی این دو حادثه در کنار هم درخواهیم یافت که این دو حادثه شباهتهای زیادی با هم داشته و متأسفانه ما همچنان میراثدار نگاهی ضعیف به ایمنی و سلامتی در صنعت هستیم.

نعمتان مجهولتان: الصحه والأمان

دو نعمت، پنهانند و ناشناخته، سلامتی و امنیت.

اتوماسیون صنعتی نعمت پنهان صنعت است که هم سلامتی و هم ایمنی را به صنعت میبخشد.

شاید سؤال اصلی در اینجاست چرا اتوماسیون در ایران مهجور مانده؟ شاید چون دیده نمیشود. وقتی کارخانهای عظیم ساخته میشود، ستونهای بتنی و جرثقیلها چشمها را خیره میکنند، اما حسگرهایی که خطاها را تشخیص میدهند یا نرمافزارهایی که فرآیندها را بهینه میکنند، کمتر توجهها جلب میکنند. نگاه غالب به مهندسی، در آهن و سیمان و سازههای فیزیکی معطوف است و خدمات مهندسی، مانند طراحی سامانههای اتوماسیون، کمتر ارزش مییابد. این غفلت، هزینههای سنگینی داشته است برای برخی مدیران، هزینههای اتوماسیون غیرضروری به نظر میرسد. «چرا بودجه صرف چیزی کنیم که بدون آن هم کار میکنیم؟» این سؤال، بارها شنیده شده. اما پاسخ، در جانهای ازدسترفته و میلیاردها دلار خسارت نهفته است. وقتی خط تولید بدون وقفه کار میکند، وقتی کارگران سالم به خانه بازمیگردند، کمتر کسی به سامانههای خودکاری فکر میکند که بیصدا در پسزمینه، این آرامش را ممکن کردهاند. اما وقتی فاجعهای رخ میدهد، همه حسرت نبودشان را میخورند.

در ایران، بهرهبرداری بدون اتوماسیون گاهی به عادت تبدیل شده است. راهآهن بدون سیگنالینگ کامل، بنادر بدون حسگرهای پیشرفته، و کارخانهها بدون سامانههای نظارتی خودکار، نمونههایی از این فرهنگ هستند. این دیدگاه، ریشه در عدم آگاهی از ارزش بلندمدت اتوماسیون دارد. سلامتی تاجی است بر سر انسانها که فقط بیماران آن را میبینند، و اتوماسیون، تاجی است بر سر صنایع که فقط پس از فاجعه، ارزشش درک میشود.

در این نوشتار ضمن بررسی دو حادثهی تلخ بندر شهید رجایی و ایستگاه قطار خیام، به اهمیت وجود اتوماسیون در عدم وقوع و یا کاهش خسارتهای این دو حادثه و همچنین درس آموختههای این دو رویداد تلخ خواهیم پرداخت.

بندر رجایی: فاجعهای با ریشههای پنهان

صبح ۶ اردیبهشت ۱۴۰۴، بندر شهید رجایی، قلب تجارت ایران با ظرفیت ۸۸ میلیون تن کالا در سال، در آرامش بود. کارگران مشغول بارگیری، لیفتراکها در حرکت، و کانتینرها در انتظار ترخیص. اما این آرامش، شکننده بود. ناگهان، انفجاری مهیب بندرعباس را لرزاند. شعلهها کانتینرها را بلعیدند و دود غلیظ، آسمان را پوشاند. این فاجعه، ۷۰ کشته، ۱۲۴۲ مصدوم، و خسارتی بالغ بر ۴ میلیارد دلار بر جای گذاشت.

گزارشها نشان میدهند که کانتینرهای حاوی مواد شیمیایی خطرناک، مانند پرکلرات سدیم و نیترومتان، ماهها دپو شده بودند. لیفتراکهای فرسوده، روغنریزی داشتند، زمین آلوده بود، و دستگاههای ایکسری قدیمی، قادر به شناسایی دقیق مواد نبودند.

گزارشها نشان میدهند که کانتینرهای حاوی مواد شیمیایی خطرناک، مانند پرکلرات سدیم و نیترومتان، ماهها دپو شده بودند. لیفتراکهای فرسوده، روغنریزی داشتند، زمین آلوده بود، و دستگاههای ایکسری قدیمی، قادر به شناسایی دقیق مواد نبودند.

اما نکتهی تکاندهنده، اظهار نادرست محمولهها بود. مدیرعامل شرکت توسعهی خدمات دریایی و بندری سینا اعلام کرد که محمولههای بسیار خطرناک، تحت عنوان کالای معمولی وارد و دپو شده بودند.

برخی از خبرگزاریها اعلام کردند که شرکتهای واردکننده، احتمالاً برای کاهش هزینههای گمرکی، درجهی خطرناک بودن مواد را اعلام نکرده بودند. این اظهار خلاف، همراه با نبود نظارت خودکار، بستری برای فاجعه فراهم کرد.

برخی از خبرگزاریها اعلام کردند که شرکتهای واردکننده، احتمالاً برای کاهش هزینههای گمرکی، درجهی خطرناک بودن مواد را اعلام نکرده بودند. این اظهار خلاف، همراه با نبود نظارت خودکار، بستری برای فاجعه فراهم کرد.

ایستگاه خیام: عادت به بیاتوماسیونی

در ۲۹ بهمن ۱۳۸۲، فاجعهای دیگر در ایستگاه خیام نزدیک نیشابور رخ داد. یک قطار باری، حامل مواد شیمیایی و گوگرد، در ایستگاه ابومسلم متوقف بود. اما به دلیل سهلانگاری کارکنان در نصب سامانههای ترمز و شدت باد در منطقه، واگنها از حالت ترمز خارج شدند و شروع به حرکت کردند محور ریلی این منطقه بدون سامانهی سیگنالینگ کامل بهرهبرداری میشد. در آن زمان، تیمهای نصب مشغول راهاندازی سیگنالینگ بودند، اما عادت به بهرهبرداری بدون این سامانه، غالب بود. سوزنهای مسیر دستی بودند، و مأموران ایستگاه، غافلگیر شده، نتوانستند واگنهای فراری را در ابومسلم منحرف کنند. واگنها وارد مسیر اصلی شدند، سرعت گرفتند و در ایستگاه خیام، با خروج از ریل، منفجر شدند. انفجار نیترات آمونیوم، شعلهای عظیم ایجاد کرد که ۲۹۵ نفر، از جمله امدادگران و آتشنشانان، را کشت و صدها نفر را مصدوم کرد. این فاجعه، نتیجهی عادت خطرناک به بهرهبرداری بدون اتوماسیون بود.

اتوماسیونهای مغفول در بندر رجایی

- سامانهی مدیریت انبار (WMS): موجودی انبارها را مدیریت، مکان کانتینرها را ردیابی، و دپوی بهینه را تضمین میکند. با ادغام با سامانههای گمرکی، WMS میتوانست اظهار نادرست محمولهها را تشخیص دهد. در بندر شهید رجایی، این سامانه میتوانست شناسایی کند که کانتینرهای پرکلرات سدیم بهعنوان کالای معمولی ثبت شدهاند و از دپوی آنها در محوطهی غیرایمن جلوگیری کند. در بنادر پیشرفتهی دنیا، WMS زمان ترخیص را به ۴۸ ساعت کاهش داده است.

- اینترنت اشیا (IoT): حسگرهای IoT دما، فشار، رطوبت، و گازهای خطرناک را نظارت میکنند و دادهها را بیدرنگ به مرکز کنترل میفرستند. در رجایی، IoT میتوانست گرمای غیرعادی نیترومتان یا نشت گاز را تشخیص دهد و هشدار فوری صادر کند. این حسگرها، اظهار نادرست را با شناسایی ویژگیهای شیمیایی مواد خنثی میکردند. در بنادر دنیا، IoT ایمنی را تا ۵۰ درصد افزایش داده است.

- رباتهای انباردار خودمختار (AMR): رباتهای خودمختار متحرک[i] (AMR) با هوش مصنوعی، کانتینرها را جابهجا میکنند و خطاهای انسانی را حذف میکنند. در رجایی، AMRها میتوانستند جایگزین لیفتراکهای فرسوده شوند، از روغنریزی و جرقه جلوگیری کنند، و کانتینرهای خطرناک را به مناطق ایمن منتقل کنند. در برخی از بنادر دنیا AMRها بهرهوری را ۳۰ درصد افزایش دادهاند.

- سامانهی مدیریت پایانه (TOS): عملیات بندری مانند تخصیص اسکله و مدیریت کانتینرها را هماهنگ میکند. در رجایی، TOS میتوانست دپوی غیراستاندارد را شناسایی و کانتینرهای شیمیایی را اولویتبندی کند. این سامانه، با بررسی اسناد گمرکی، میتوانست اظهار نادرست را تشخیص دهد. در سایر بنادر دنیا TOS زمان توقف کانتینرها را به ۱۲ ساعت کاهش داده است.

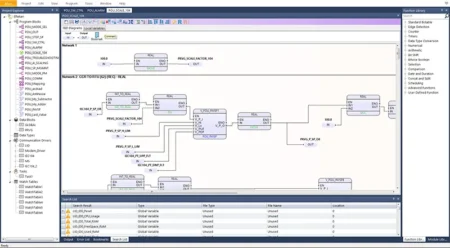

- حسگرهای محیطی و سامانههای SCADA: سامانههای کنترل و جمعآوری داده (SCADA) با حسگرهای محیطی، شرایط بندر را نظارت میکنند. در رجایی، SCADA میتوانست نشت مواد شیمیایی یا گرمای غیرعادی را تشخیص دهد و اطفای حریق را فعال کند. این سامانه، اظهار نادرست را با پایش مداوم خنثی میکرد. SCADA در بنادر پیشرفته، حوادث را ۴۰ درصد کاهش داده است.

- اسکنرهای ایکسری پیشرفته: این اسکنرها محتوای کانتینرها را با دقت بالا شناسایی میکنند. در رجایی، اسکنرهای قدیمی نتوانستند پرکلرات سدیم را تشخیص دهند. اسکنرهای مدرن میتوانستند مواد خطرناک را شناسایی و با اسناد اظهارشده مقایسه کنند، و از دپوی نادرست جلوگیری کنند.

- سامانههای مکانیابی بیدرنگ RTLS: سامانههای مکانیابی بیدرنگ[ii] (RTLS) موقعیت کانتینرها را ردیابی میکنند. در رجایی، RTLS میتوانست محل دقیق کانتینرهای خطرناک را مشخص و از دپوی غیرایمن جلوگیری کند، حتی اگر اظهار نادرست شده باشند.

اگر این سامانهها در رجایی بودند، WMS و TOS میتوانستند اظهار نادرست را تشخیص دهند، IoT و SCADA هشدار میدادند، اسکنرها مواد خطرناک را شناسایی میکردند، و AMRها و RTLS دپوی ایمن را تضمین میکردند. شاید جانهایی که سوختند و رفتند امروز در کنار ما بودند و این مقاله به گونه ای دیگرنگاشته می شد.

اگر این سامانهها در رجایی بودند، WMS و TOS میتوانستند اظهار نادرست را تشخیص دهند، IoT و SCADA هشدار میدادند، اسکنرها مواد خطرناک را شناسایی میکردند، و AMRها و RTLS دپوی ایمن را تضمین میکردند. شاید جانهایی که سوختند و رفتند امروز در کنار ما بودند و این مقاله به گونه ای دیگرنگاشته می شد.

فقدان سیگنالینگ در بهرهبرداری ریلی در حادثه ایستگاه خیام

سامانههای سیگنالینگ ریلی با مجموعهای از تجهیزات و سامانههای کنترلی به صورت یکپارچه مسیر حرکت و یا توقف قطارها را تعیین کرده و سیر و حرکت ایمن قطارها را در مسیرهای ریلی تضمین میکنند. سامانههای اینترلاکینگ ریلی براساس استانداردهای ایمنی بالا به قطارهایی که در مسیر ریلی سیر می کنند فرامین و تصمیمهای توقف یا حرکت را صادر میکنند. یکی از تجهیزاتی که در ایستگاههای ریلی مورد استفاده قرار میگیرد سامانهی ماشین سوزن الکتریکی میباشد که بهصورت خودکار و یا با فرمان اپراتور جهت حرکت قطارها را در نواحی سوزن تغییر میدهد. در حادثهی ریلی ایستگاه خیام واگنهای متوقف در ایستگاه ابومسلم در اثر سهل انگاری نیروهای ایستگاه در بهکارگیری سامانههای ترمز کفش خط برروی ریل و شدت باد در منطقه، شروع به حرکت نمودند به دلیل دستی بودن سامانه تعویض سوزن در این ایستگاه، مأموران ایستگاه فرصت تغییر جهت حرکت واگنهای در حال حرکت را از دست دادند و واگنها به آرامی وارد خط اصلی شدند و پس از طی کیلومترها مسیر ریلی، به دلیل شیب مسیر هر لحظه بر سرعت آنها افزوده شد و در ایستگاه خیام علیرغم انتقال واگنهای فراری به خطوط فرار، سرعت زیاد واگنها و برخورد شدید منجر به انفجار و آتش سوزی و مرگ صدها جان عزیز گردید. نکتهی ماجرا در اینجاست که در ایستگاه ابومسلم قبل از اینکه واگنها سرعت غیر قابل کنترل بگیرند شاید در صورت نصب سامانهی سیگنالینگ اپراتور ایستگاه با تعویض برقی سوزن فرصت عکسالعمل به این اتفاق را داشت و قطار در همان ایستگاه ابومسلم با سرعت بسیار پایینی از خط خارج و حادثهای با این ابعاد رخ نمیداد.

شاید در صورت نصب سامانهی سیگنالینگ اپراتور ایستگاه با تعویض برقی سوزن فرصت عکسالعمل به این اتفاق را داشت و قطار در همان ایستگاه ابومسلم با سرعت بسیار پایینی از خط خارج و حادثهای با این ابعاد رخ نمیداد.

شباهتهای دو حادثه

در بررسی دو حادثهی ذکر شده متأسفانه ردپای عدم توجه به سامانههای اتوماسیون بهوضوح دیده میشود. اما چرا مدیران ما نگاه عملیاتی نسبت به اتوماسیون ندارند؟ در بسیاری از صنایع، نگرش مدیران نسبت به اتوماسیون صنعتی تحت تأثیر چند عامل مهم قرار دارد. نخستین عامل، هزینههای اولیهی بالای نصب و راهاندازی سامانههای اتوماسیون است. مدیرانی که بر کاهش هزینههای جاری تمرکز دارند، اغلب از سرمایهگذاری در فناوریهای نوین دریغ میکنند؛

مدیرانی که بر کاهش هزینههای جاری تمرکز دارند، اغلب از سرمایهگذاری در فناوریهای نوین دریغ میکنند؛

در حالی که اگر نگاه بلندمدت به فواید این سرمایهگذاری صورت گیرد، درک میشود که کاهش خطاهای انسانی و جلوگیری از وقوع حوادث جبرانناپذیر، ارزش اقتصادی بسیار بیشتری دارد.عامل دیگر، عدم آشنایی کافی با فناوری و روند نوین در صنعت است.

بسیاری از مدیران صنایع سنتی به دلیل تجربهی کمتر با فناوریهای اتوماسیونی، نسبت به این فناوری بیاطلاع هستند و در نتیجه نتوانستهاند ارزش افزودهای که این سامانهها به همراه میآورند را به درستی ارزیابی کنند. این مسأله باعث میشود که اتوماسیون به عنوان یک ابزار حقوقی برای ایمنی و سلامت کارکنان نادیده گرفته شود. در مجموع، نگرش مدیران نسبت به اتوماسیون صنعتی به دلیل تمرکز بر کنترل هزینههای کوتاهمدت و عدم توجه به جنبههای انسانی و ایمنی، مانع از بهرهبرداری کامل از این فناوری میشود.

بیایید و نگاهی به هزینههای مالی حادثهی بندررجایی بیاندازیم. طبق برآوردهای اولیه این حادثه بالغ بر 4 میلیارد دلار خسارت مالی (علاوه بر جانهای بیگناهی که ارزش آنها با برآوردهای مالی قابل محاسبه نیستند) به بار آورد. اما شاید تجهیز این بندر با سامانههای اتوماسینون صنعتی بین 100 تا 500 میلیون دلار هزینه داشت. در بیشترین حالت سرمایهگذاری با 12.5 درصد خسارت این رویداد امکان عدم بروز آن فراهم بود، عددی که در مقایسه با سالهای بهره برداری از بندر بسیار ناچیز است.

درسهای آموخته و پیامدهای اقتصادی و انسانی

از بررسی دو سانحهی بندر رجایی و ایستگاه قطار خیام میتوان درسهای ارزشمندی استخراج کرد.

نخستین درس، مهم بودن سرمایهگذاری بلندمدت در فناوریهای نوین است. هرچند هزینههای اولیهی نصب سامانههای اتوماسیونی ممکن است بالا به نظر برسد، اما در بلندمدت این سرمایهگذاری باعث میشود تا خسارات ناشی از وقوع حوادث ناگهانی و اضطراری به شدت کاهش یابد. از منظر اقتصادی، هزینههای ناشی از توقف ناگهانی تولید، خسارت به تجهیزات و پرداخت غرامتهای جبرانناپذیر میتواند بسیار بیشتر از هزینههای اولیهی سامانههای اتوماسیونی باشد.

درس دوم، اهمیت تغییر نگرش مدیران نسبت به فناوریهای نوین است. مدیرانی که نگاهی صرفاً کوتاهمدت دارند و تنها به هزینههای جاری توجه میکنند، در مواجهه با بحرانها و حوادث غیرمنتظره، از ابزارهایی که میتوانستند با بهکارگیری اتوماسیون جلوی بروز فاجعه را بگیرند، محروم میشوند. نیاز است که مدیران بتوانند از دیدگاهی جامع به آثار انسانی و اقتصادی بهرهبرداری از اتوماسیون نگاه کنند.

درس سوم، نیاز به فرهنگسازی و آموزش مداوم است. عدم آشنایی کافی با اصول کار سامانههای اتوماسیونی عادت به بهرهبرداری بدون سامانههای اتوماسیونی و ترس از تغییرات، از دلایل اصلی مقاومت در برابر بهکارگیری این فناوری در صنایع است. برگزاری دورههای آموزشی، انتقال تجربیات موفق و ارائهی نمونههای عملی و همچین یادآوری اتافاقات ناگوار ناشی از عدم توجه به این حوزه میتواند موجب تغییر نگرش و افزایش اعتماد مدیران به اتوماسیون گردد.

سخن پایانی

لازم است تأکید شود که اتوماسیون صنعتی، که در ظاهر ممکن است تنها به عنوان یک فناوری فنی دیده شود، در واقع نهتنها ابزار افزایش بهرهوری، بلکه یک پوشش حیاتی جهت تضمین سلامت کارکنان و ایمنی محیطهای کاری است. بررسی دقیق آمارها و تجربیات موفق در کشورهای پیشرفته و همچنین تجارب تلخ ناشی از حادثههای بندر رجایی و ایستگاه خیام، نشان از اهمیت تغییر نگرش مدیران نسبت به اتوماسیون دارد. این حوادث، هرچند دردناکاند، اما میتوانند نقطهی عطفی برای بازنگری در استراتژیهای مدیریتی محسوب شوند؛ چرا که نشان دادند اتکا به فناوریهای سنتی و عدم استفاده از سامانههای هشداردهنده و کنترل خودکار میتواند خسارات جبرانناپذیری به همراه داشته باشد.

از این رو، مدیران صنایع باید به جای مقاومت در برابر تغییر، به فناوریهای نوین مانند اتوماسیون به چشم یک سرمایهگذاری استراتژیک نگاه کنند. سرمایهگذاری در این حوزه، علاوه بر افزایش بهرهوری، تضمینکنندهی سلامت و امنیت کارکنان و کاهش هزینههای ناشی از حوادث ناگهانی خواهد بود. به زبان ساده، اتوماسیون صنعتی همانند یک سپر محافظتکننده است که در برابر خطاهای انسانی، نقصهای فنی و شرایط اضطراری عمل کرده و محیطهای کاری را به مکانی امنتر و پایدارتر تبدیل میکند.

اتوماسیون صنعتی همانند یک سپر محافظتکننده است که در برابر خطاهای انسانی، نقصهای فنی و شرایط اضطراری عمل کرده و محیطهای کاری را به مکانی امنتر و پایدارتر تبدیل میکند.

از نظر اخلاقی نیز استفاده از این فناوری، واجب است؛ چرا که حفاظت از جان انسانها و کاهش آسیبهای احتمالی، ارزش هر سرمایهگذاری اقتصادی را در بلندمدت بسیار فراتر میبرد.

در بخش های پایانی کتاب طاعون، آلبرکامو اینگونه می گوید:

«طاعون برای شهر پایان یافت، اما برای آنهایی که عزیزانشان را از دست دادند یا زخمهایش را بر تن و روحشان حمل میکنند، هرگز پایان نمییابد».

شاید چند صباحی دیگر حادثهی بندررجایی نیز به مانند دهها و شاید صدها حوادث مشابه پایان یابد اما داستان آدمهایی که عزیزانشان را در این حوادث از دست میدهند غمبارتر و جان کاه تر از هر کلام و قصهای است که در این نوشتار نمی گنجد.

اردیبهشت 1404