هوش مصنوعی جایگزینی قدرتمند برای روشهای کنترل قدیمی

قسمت اول: مبانی هوش مصنوعی، مزایا و کاربردهای آن در کنترل صنعتی

این مقاله که بر پژوهشها و پیشرفتهای سالهای 2023 و 2024 متمرکز است، به نقش هوش مصنوعی در طراحی سامانههای کنترل صنعتی میپردازد و نکات کلیدی، مزایا و چالشهای آن را برای مهندسان برق، طراحان سامانه و مدیران صنعتی تشریح میکند که قصد دارند از هوش مصنوعی برای نسل بعدی اتوماسیون صنعتی بهره ببرند.

مقدمه

سامانههای کنترل صنعتی (ICS) شالودهی عملیات حیاتیِ صنایع مدرن از جمله تولید، تولید برق و صنایع فرآیندی وسیع نظیر نفت و گاز، خودروسازی و داروسازی را تشکیل میدهند. در طول تاریخ، این سامانهها متکی بر راهبردهای کنترلی قطعی مانند کنترلکنندههای تناسبی-انتگرالی-مشتقی (PID) و کنترل پیشبین مدل (MPC) بودهاند تا پایداری عملیاتی، ایمنی و کارایی را تضمین کنند. با این حال، با پیچیدهتر شدن خطوط تولید و افزایش پیوستگی فرآیندها، روشهای کلاسیک کنترل در تأمین نیازهای فزاینده برای بهرهوری، بهینهسازی منابع و تابآوری دچار محدودیت میشوند.

در این میان، هوش مصنوعی (AI) با پیشرفتهای اخیر، از یادگیری ماشین (ML) و یادگیری عمیق (DL) گرفته تا سامانههای خبره و منطق فازی، بهشکل بنیادینی در حال تغییر نگرش به طراحی و بهرهبرداری از سامانههای کنترل صنعتی است. هوش مصنوعی نهتنها قابلیت تطبیق راهبردهای کنترلی در زمان واقعی را دارد، بلکه امکان پیشبینی و پیشگیری از خطاها، بهینهسازی عملکرد کل کارخانه، و فراهمکردن شرایط عملیاتی منعطف و خودکار را نیز مهیا میکند. این مقاله که بر پژوهشها و پیشرفتهای 2023–2024 متمرکز است، به نقش هوش مصنوعی در طراحی سامانههای کنترل صنعتی میپردازد و نکات کلیدی، مزایا و چالشهای آن را برای مهندسان برق، طراحان سامانه و مدیران صنعتی تشریح میکند که قصد دارند از هوش مصنوعی برای نسل بعدی اتوماسیون صنعتی بهره ببرند.

سامانههای کنترل سنتی و محدودیتهای آن

نظریهها و تکنیکهای کنترل کلاسیک نظیر PID و MPC هنوز هم در بسیاری از صنایع، پایه و اساس سامانههای کنترل را شکل میدهند و سالها آزمون میدانی موفق را پشت سر گذاشتهاند. برای مثال، کنترلکنندههای PID به دلیل سادگی، سهولت پیادهسازی و کارایی کلی در محیطهای پایدار، بهطور گسترده بهکار گرفته میشوند. با این حال، این روشها با چالشهای روزافزون زیر مواجه هستند:

- نیاز به دقت مدل

رویکردهای کنترلی کلاسیک معمولاً مستلزم مدلهای دقیق (اغلب خطیسازیشده) از سامانه هستند. فرآیندهای صنعتی در محیط واقعی، تحت تأثیر عواملی مانند رفتارهای غیرخطی، تغییرات زمانی و عدمقطعیت قرار میگیرند و نگهداشتن مدلهای دقیق در درازمدت دشوار میشود. - مقیاسپذیری محدود

گسترش سریع حسگرها، عملگرها و دستگاههای متصل در تأسیسات صنعتی بزرگ، راهبردهای کنترلی را پیچیده میکند. سامانههایی با فضای حالت پرتعداد یا زیرسامانههای متعدد و درهمتنیده، میتوانند روشهای کنترل کلاسیک را از نظر طراحی و نگهداری تحت فشار قرار دهند. - انطباقپذیری در برابر تغییرات

کنترلکنندههای سنتی اغلب برای شرایط عملیاتی مشخصی تنظیم میشوند. تغییر در مواد اولیه، اهداف تولید یا عوامل محیطی میتواند مستلزم بازتنظیم دستی یا مهندسی مجدد باشد که منجر به افزایش زمان توقف و هزینه نیروی کار میشود.

راهکارهای مبتنی بر هوش مصنوعی در مواجهه با عدم قطعیت، رفتارهای غیرخطی و دادههای با ابعاد بالا عملکرد بهتری نشان میدهند. مدلهای یادگیری ماشین و یادگیری عمیق میتوانند بهطور مستقیم از دادههای پیچیده بیاموزند و روشهای یادگیری تقویتی (RL) نیز قادرند بدون نیاز به مدل صریح یا کامل از فرآیند، بهصورت پویا سیاستهای کنترلی را با روش سعی و خطا بهدست آورند. این ویژگیها، هوش مصنوعی را به یک مکمل یا حتی جایگزینی قدرتمند برای روشهای کنترل قدیمی در صنایع نیازمند سامانههای هوشمند و تطبیقپذیر تبدیل میکند.

مبانی هوش مصنوعی در کنترل صنعتی

هوش مصنوعی طیف متنوعی از روشهای محاسباتی را شامل میشود که برای شبیهسازی یا فراتر رفتن از هوشمندی انسانی در حوزههایی نظیر ادراک، استدلال و تصمیمگیری طراحی شدهاند. در کنترل صنعتی، زیرشاخههای اصلی آن عبارتاند از:

- یادگیری ماشین (ML)

در یادگیری ماشین، الگوریتمها از دادههای تاریخی یا لحظهای میآموزند. روشهای یادگیری نظارتشده میتوانند براساس نمونههای برچسبدار، حالتهای آتی فرآیند یا نقاط تنظیم کنترلکننده را پیشبینی کنند. درحالیکه یادگیری بدون نظارت (مانند خوشهبندی یا کاهش ابعاد) میتواند الگوهای پنهان در دادههای عملیاتی را آشکار سازد. - یادگیری عمیق (DL)

یکی از شاخههای تخصصی یادگیری ماشین، DL است که از شبکههای عصبی چندلایه برای مدلسازی نگاشتهای غیرخطی پیچیده بین ورودی و خروجی استفاده میکند. مدلهای DL قادرند نشانههای خطاهای ظریف را شناسایی، کیفیت محصول را طبقهبندی یا سیاستهای کنترل پیچیده را در شرایط عملیاتی متنوع تقریب بزنند. - یادگیری تقویتی (RL)

در یادگیری تقویتی، عامل از طریق تعامل با محیط و دریافت پاداش یا تنبیه، به یادگیری اقدامهای کنترلی میپردازد. این الگوی سعی و خطا باعث میشود تا کنترلکنندهی مبتنی بر RL بتواند اهداف عملکردی را حتی بدون وجود مدل صریح فرآیند، بهینهسازی کند. - منطق فازی و سامانههای خبره

منطق فازی بهجای ارزشهای کاملاً درست یا نادرست، امکان کار با مقادیر پیوسته بین این دو حد را فراهم میکند و به همین دلیل در محیطهای صنعتی پرابهام بسیار کارآمد است. سامانههای خبره نیز دانش تخصصی را در قالب ساختارهای مبتنی بر قواعد رمزگذاری میکنند و امکان تصمیمگیری ماشینی اما قابل درک برای انسان را فراهم میسازند.

کاربردهای کلیدی هوش مصنوعی در کنترل صنعتی

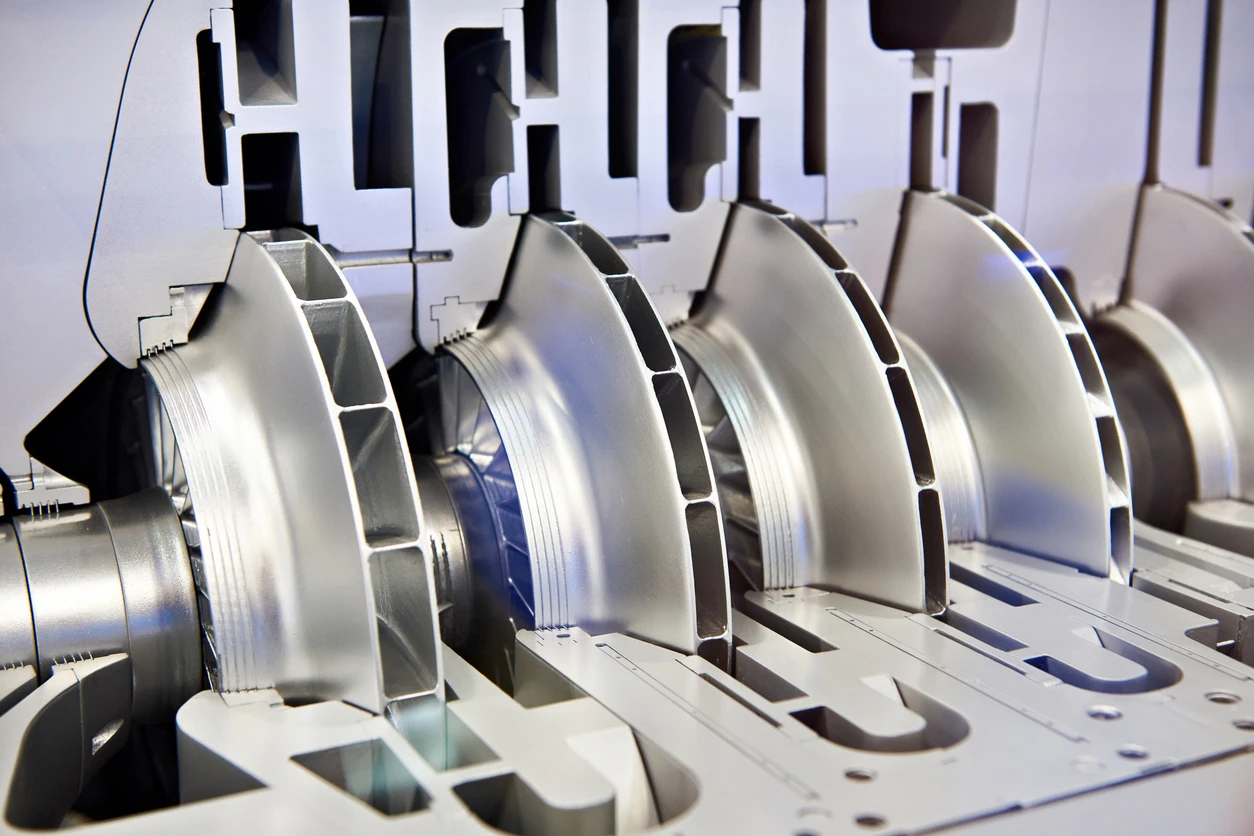

- کنترل تطبیقی و خودتنظیم

کنترلکنندههای مجهز به هوش مصنوعی قادر به تنظیم خودکار ضرایب و پارامترهایشان در واکنش به شرایط در حال تغییر فرآیند هستند. برای مثال، یک کنترلکنندهی مبتنی بر شبکه عصبی میتواند ناپایداریهای ناشی از تغییر غیرخطی یا فرسایش تجهیزات را تشخیص داده و برای حفظ عملکرد بهینه، پارامترهای خود را بازتنظیم کند. پژوهشها نشان میدهد که کنترلکنندههای خودتنظیم مبتنی بر AI، نسبت به روشهای ثابت یا تنظیم دستی PID، میتوانند فرآیند را با فراجهش کمتر، زمان پاسخ کوتاهتر و کارایی بالاتر هدایت کنند. - نگهداری و تعمیرات پیشبینانه

رشد اینترنت اشیا (IoT) در صنایع، حجم عظیمی از دادههای حسگر را ایجاد کرده است. راهکارهای مبتنی بر هوش مصنوعی از الگوریتمهای ML برای تحلیل الگوهای ارتعاش، گرادیانهای دما و سایر سیگنالها استفاده میکنند تا قبل از وقوع خرابی، آن را پیشبینی کنند. زمانبندی هوشمند تعمیرات، خرابیهای ناگهانی را کاهش داده و هزینههای قطعات یدکی را مدیریت میکند و عمر تجهیزات را افزایش میدهد. مطالعات اخیر نشان میدهد که روشهای یادگیری عمیق در سامانههای حساس مانند روتور بیرینگها، میتوانند نرخ شناسایی خطا را به بیش از 95% برسانند. - تشخیص و عیبیابی خطا

عیوب در فرآیندهای صنعتی، از خرابی حسگر گرفته تا انحراف سامانه، میتوانند منجر به افت عملکرد یا حتی حوادث وخیم شوند. مدلهای تشخیص ناهنجاری مبتنی بر هوش مصنوعی، در همان لحظه میتوانند دادههای چندبعدی را غربال کرده و انحراف از الگوهای معمول را شناسایی کنند. این سامانهها علاوه بر تشخیص نقص، قادر به ارائهی بینشهای عیبیابی نیز هستند و به مهندسان کمک میکنند تا منشأء مشکلات را بهسرعت یافته و تمهیدات لازم را اعمال کنند. - بهینهسازی فرآیند

هوش مصنوعی در حل مسائل بهینهسازی مقیاس بزرگ تخصص دارد. در صنایعی نظیر پتروشیمی، کاغذسازی و تولید نیمهرسانا، معمولاً فرآیندها شامل متغیرهای دهم تنیدهی فراوان، محدودیتهای گوناگون و اهداف متضاد (برای مثال افزایش تولید در برابر کیفیت محصول) هستند. الگوریتمهای یادگیری تقویتی یا تکاملی میتوانند در این پیچیدگی جهت یافتن نقاط تنظیم یا زمانبندی بهینه حرکت کنند و بهرهوری کلی و کارایی انرژی را افزایش دهند. پیشتر رسیدن به چنین سطحی از بهینهسازی (خودکار یا نیمهخودکار) با روشهای کلاسیک دشوار بود. - رباتیک و سامانههای خودمختار

رباتهای صنعتی در حوزههای تولید، لجستیک و خطوط مونتاژ بهشکل فزایندهای از هوش مصنوعی استفاده میکنند. رباتهای مبتنی بر یادگیری تقویتی میتوانند کار بر روی اشیاء را با دقت بالا و سازگاری با تغییرات ناگهانی یا شکلهای متنوع قطعات یاد بگیرند. در ترکیب با بینایی رایانهای پیشرفته، این رباتها میتوانند وظایفی نظیر برداشتن و قرار دادن قطعات یا بازرسی کیفی را با کمترین نظارت انسانی انجام دهند. به مرور زمان، آنها بر اساس بازخورد محیطی آموختههایشان را بهبود میبخشند و سرعت چرخه و کاهش نرخ خطا را افزایش میدهند.

مزایای هوش مصنوعی برای طراحی کنترل صنعتی

- افزایش بهرهوری و کارایی

هوش مصنوعی با کشف الگوهای پیچیده در دادهها، راهبردهای کنترل بهینهتری را پیشنهاد میدهد که بهرهوری، مصرف انرژی و مصرف مواد خام را بهبود میبخشد. طبق مطالعات صنعتی اخیر، شرکتهایی که از کنترلکنندههای مبتنی بر AI استفاده کردهاند، افزایش تا 20 درصدی در بهرهوری و کاهش تا 15 درصدی در هزینههای انرژی را گزارش کردهاند. - تطبیقپذیری لحظهای

با استفاده از مدلهای هوش مصنوعی در لبه مانند تعبیه درPLC یا رایانههای صنعتی میتوان خروجی استنتاج را بهصورت محلی و سریع دریافت کرد. این امر واکنش بیدرنگ به نوسانات متغیرهای فرآیند را امکانپذیر میکند و از توقف یا بهرهبرداری نامناسب جلوگیری میکند. - دقت و اطمینان بالاتر

معماریهای یادگیری عمیق میتوانند توابع غیرخطی را با دقت زیادی تقریب بزنند و از مدلهای سادهی خطی یا چندجملهای پیشی بگیرند. در سناریوهای تشخیص خطا، شبکههای عصبی اغلب میتوانند انحرافات جزئی را تشخیص دهند که ممکن است از دید سامانههای هشدار یا مبتنی بر آستانهی مرسوم پنهان بماند. - کنترل پیشگیرانه و پیشبینانه

قابلیتهای پیشبینی هوش مصنوعی، امکان برنامهریزی راهبردی بهجای مدیریت بحران پس از وقوع را فراهم میکند. با پیشبینی خرابی تجهیزات یا انحراف کیفیت محصول، میتوان زمانبندی نگهداری و اصلاح فرآیند را بهموقع انجام داد و پایداری عملیات و ایمنی را ارتقا داد. - کاهش مداخله و نظارت انسانی

هوش مصنوعی، بخش بزرگی از وظایف تکراری مهندسان کنترل مانند تنظیم پارامترها، تحلیل دادهها و عیبیابی روزمره را خودکار میکند. با کاهش بار وظایف روزمره، کارشناسان میتوانند بر تصمیمگیریهای سطح بالا، تحقیق و توسعه و نوآوری در سامانه متمرکز شوند.

هوش مصنوعی جایگزینی قدرتمند برای روشهای کنترل قدیمی

بکارگیری هوش مصنوعی در طراحی سامانههای کنترل صنعتی

قسمت دوم: چالشها و ملاحظات

این مقاله که در ادامه قسمت دوم آن تقدیم خوانندگان صنعت هوشمند شده است بر پژوهشها و پیشرفتهای سالهای 2023 و 2024 متمرکز است، به نقش هوش مصنوعی در طراحی سامانههای کنترل صنعتی میپردازد و نکات کلیدی، مزایا و چالشهای آن را برای مهندسان برق، طراحان سامانه و مدیران صنعتی تشریح میکند که قصد دارند از هوش مصنوعی برای نسل بعدی اتوماسیون صنعتی بهره ببرند.

- کیفیت و مدیریت داده

مدلهای قابلاعتماد هوش مصنوعی به دادههایی با کیفیت بالا، بازهی کافی و نمایندهای از تمامی شرایط نیاز دارند. اما دادههای صنعتی ممکن است آلوده به نویز، مقادیر از دست رفته یا عدم هماهنگی در زمان باشند. حاکمیت داده، افزونگی (Redundancy) و پردازش پیش از یادگیری برای حصول دقت مدل ضروری است. - مقیاسپذیری و یکپارچهسازی

بسیاری از زیرساختهای صنعتی قدیمی برای بار کاریِ هوش مصنوعی طراحی نشدهاند. یکپارچهسازی اپلیکیشنهای هوشمند با سختافزار و نرمافزار موجود میتواند پیچیده باشد. و حتی ممکن است ارتقاء حسگرها، پروتکلهای ارتباطی یا استقرار تجهیزات محاسباتی لبه نیازمند سرمایهگذاری قابل توجهی باشد. - الزامات بلادرنگ

فرآیندهای صنعتی غالباً به پاسخهای قطعی یا نزدیک به بلادرنگ نیاز دارند، بهویژه در محیطهای حساس به ایمنی. الگوریتمهای یادگیری عمیق یا ML پیشرفته، از نظر محاسباتی سنگین هستند و این امر میتواند در برآوردهساختن نیازهای زمانی سختگیرانه، چالشبرانگیز شود. استفاده از شتابدهندههای سختافزاری (مانند GPU یا FPGA ) یا روشهای بهینهسازی برای محاسبات لبه ممکن است این محدودیتها را تا حدی مرتفع کند. - خطرات امنیت سایبری

سامانههای مبتنی بر AI اغلب به شبکههای گستردهتر متصلاند و همین اتصال، سطح حمله بالقوه را گسترش میدهد. نفوذ به مدل AI میتواند به اقدامات کنترلی اشتباه یا هشدارهای نادرست منجر شود. پیادهسازی رمزنگاری سراسری، کنترل دسترسی سختگیرانه و تشخیص ناهنجاری بلادرنگ برای امنیت سایبری حیاتی است. - مقررات و ملاحظات اخلاقی

در بخشهای بسیار قانونمدار نظیر داروسازی، ایمنی خودرو یا صنایع غذایی، پیادهسازی راهبردهای کنترلی مبتنی بر AI باید با استانداردهای سختگیرانه مطابقت داشته باشد. همچنین در مورد اتوماسیون تصمیمگیری و جابهجایی نیروی انسانی، ملاحظات اخلاقی مطرح میشود. شفافیت در تصمیمگیری و آموزش نیروها میتواند این نگرانیها را مدیریت کند. - شکاف مهارتی

استقرار موفقیتآمیز هوش مصنوعی در کنترل صنعتی نیازمند دانشی بینرشتهای است: تسلط بر یادگیری ماشین، یادگیری عمیق، یادگیری تقویتی و همزمان درک عمیق از مهندسی فرآیند. کمبود نیروی متخصصی که بتواند میان این دو حوزه پل بزند، ممکن است روند پذیرش و نوآوری را کند سازد.

راهبردهای پیادهسازی

- پایلوت و مطالعات امکانسنجی

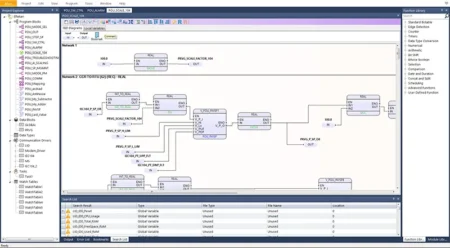

سازمانها غالباً با پیادهسازی هوش مصنوعی در مقیاس کوچک آغاز میکنند—مثلاً در یک خط تولید یا نوع خاصی از تجهیزات—تا سودمندی و بازگشت سرمایه (ROI) را ارزیابی کنند و میزان آمادگی سازمانی برای گسترش بیشتر را تخمین بزنند. - دوقلوی دیجیتال (Digital Twin)

دوقلوی دیجیتال یک مدل مجازی پویا از سامانه فیزیکی است که براساس دادههای حسگرهای واقعی بهروزرسانی میشود. آموزش مدلهای AI روی دوقلوهای دیجیتال به مهندسان اجازه میدهد تا راهبردهای کنترلی مختلف و سناریوهای “چه-اگر” را بدون ریسک در دنیای واقعی بررسی کنند. تحقیقات جدید در سالهای 2023–2024 نشان میدهد که این مدلهای ترکیبی میتوانند زمان توسعه را کوتاه کنند و خطر آزمایشهای پرهزینه در خط تولید را کاهش دهند. - معماریهای ترکیبی کنترل

در بسیاری از واحدهای صنعتی، کنترلکنندههای کلاسیک (مانند PID) در سطح میدانی حفظ میشوند و یک لایه نظارتی مبتنی بر هوش مصنوعی مسئول تصمیمگیریهای سطح بالاتر و بهینهسازی است. این معماری قابلیت برگشتپذیری بالایی ایجاد میکند تا در صورت شکست یا عملکرد نامطلوب بخشهای AI، سامانه پایه بتواند کنترل را حفظ کند. - محاسبات لبه ای (Edge Computing)

انتقال عملیات استنتاج (و گاهی آموزش) مدلهای AI به کنترلکنندهها یا درگاههای محلی، تأخیر (Latency) را کاهش میدهد و حجم انتقال داده را کم میکند. طبق مطالعات اخیر، پیادهسازی AI در لبه، پاسخ بلادرنگ و حفاظت از حریم داده را بهبود میبخشد و در بسیاری کاربردهای صنعتی ضروری است. - فرآیند مداوم آموزش و اعتبارسنجی مدل

شرایط فرآیندهای صنعتی در طول زمان تغییر میکند—چه بهدلیل فرسودگی تجهیزات، چه بهدلیل تغییر در محصولات یا عوامل بیرونی—بنابراین مدلهای هوش مصنوعی نیز باید بهصورت دورهای مجدداً آموزش داده شوند یا تنظیم شوند. استقرار خطوط خودکار برای جمعآوری داده، بازآموزی مدل و ارزیابی عملکرد به ثبات و قابلیت اتکای راهکارهای AI کمک میکند.

چشمانداز آینده

موج بعدی کنترل صنعتی مبتنی بر هوش مصنوعی، سامانهها را به سوی سطوح بالاتری از خودمختاری سوق خواهد داد. پیشبینی میشود یادگیری تقویتی نقش مهمی ایفا کند و کنترلکنندهها بتوانند از دادههای خام حسگرها با کمترین مداخله انسانی، سیاستهای بهینه را فرا بگیرند. از سوی دیگر، پیشرفتها در حوزه “هوش مصنوعی قابل تفسیر” (XAI) میتواند مشکل “جعبه سیاه” در مدلهای عمیق را برطرف کند و به مهندسان و نهادهای قانونی امکان درک و اعتماد بیشتری به تصمیمات سامانههای هوش مصنوعی بدهد.

با گذار از Industrial 4.0 به Industrial 5.0 ، تمرکز بر رویکردهای انسانمحورتر و پایدارتر در تولید گستردهتر خواهد شد. این روند، دامنه نفوذ هوش مصنوعی را از بهرهوری عملیاتی به ایمنی و همکاری با نیروی انسانی و کاهش اثرات زیستمحیطی تعمیم میدهد. همزمان، فناوریهایی مانند رایانش کوانتومی و الگوریتمهای پیشرفته بهینهسازی ممکن است چشماندازی کاملاً جدید در حل بلادرنگِ مسائل ترکیبی پیچیده برای کنترل صنعتی ارائه کنند.

جمع بندی

هوش مصنوعی در حال بازتعریف طراحی سامانههای کنترل صنعتی است و قابلیتهای منحصربهفردی در انطباق زمان واقعی، نگهداری پیشبین، تشخیص خطا و بهینهسازی ارائه میدهد. هرچند هوش مصنوعی جایگزین بیچون و چرای اصول کنترل کلاسیک نیست، اما یک لایه تطبیقپذیر و دادهمحور را اضافه میکند که میتواند در صنایع مختلف، عملکرد را بهشکل چشمگیری ارتقا بخشد.

با این حال، پیادهسازی عملی نیازمند برنامهریزی دقیق است. جمعآوری دادههای با کیفیت، اتخاذ تدابیر امنیت سایبری و ادغام هوش مصنوعی با چارچوبهای اتوماسیون موجود، ضروری بهنظر میرسد. به همان اندازه، سرمایهگذاری در آموزش نیروی انسانی اهمیت دارد؛ بهویژه در تربیت مهندسانی که قابلیت تلفیق مبانی کنترل صنعتی و علوم داده را داشته باشند.

با وجود چالشها، منافع احتمالی فراوانند: بهبود بهرهوری، کارایی انرژی، قابلیت اطمینان سامانه و انعطاف عملیاتی. در بسیاری موارد، این مزایا بازگشت سرمایه سریعی را رقم میزنند و مسیر را برای پذیرش گستردهتر هموار میکنند. با ادامه پژوهشها در حوزههای یادگیری ماشین، یادگیری عمیق و یادگیری تقویتی طی سالهای 2023–2024، صنعت در آستانه ورود به دورانی از اتوماسیون هوشمند، مقاوم و پایدار قرار دارد.

سازمانهایی که هماکنون این فناوریها را در آغوش میکشند و متعهد به بهبود مداوم هستند، میتوانند خود را در صف اول نوآوری قرار دهند و از مزایای هوش مصنوعی در رویارویی با چالشهای تولید مدرن بهرهمند شوند؛ در عین حال مزیتی رقابتی در بازار در حال تحول به دست آورند.

منابع

- Zeyi Yu and Jiang Long, “Review on Advanced Model Predictive Control Technologies for High-Power Converters and Industrial Drives” Electronics, vol. 13, 2024.

- Oguzhan Dogru, Junyao Xie and et al, “Reinforcement Learning for Process Control: A Review and Perspective, IEEE/CAA Journal of Automatica Sinica, vol. 11, 10.1109/JAS.2024.124227.

- Rui Nian, Jinfeng Liu, and Biao Huang, “A review On reinforcement learning: Introduction and applications in industrial process control,” Computers & Chemical Engineering, vol. 139, 106886, 2020.

- Feiya Lv, Chenglin Wen and et al, “Fault diagnosis based on deep learning”, IEEE 2016 American Control Conference (ACC), 2016.

- Haoxiang Wang, Chao Liu, Dongxiang Jiang and Zhanhong Jiang, “Collaborative deep learning framework for fault diagnosis in distributed complex systems,” Mechanical Systems and Signal Processing, vol. 156, 107650, 2021.

- Nuria Nievas, Adela Pagès-Bernaus and et al, “Reinforcement Learning for Autonomous Process Control in Industry 4.0: Advantages and Challenges,” International Journal of Production Research, vol. 61, no. 16, 2023.

- Ana Esteso, David Peidro, Josefa Mula and Manuel Díaz-Madroñero, “Reinforcement learning applied to production planning and control”, International Journal of Production Research, vol. 61, no. 16, 2023

- C. R. Thompson, R. Reddy Talla, J. C. S. Gummadi and A. Kamisetty , “Reinforcement Learning Techniques for Autonomous Robotics”, Asian Journal of Applied Science and Engineering, vol. 8, pp. 85-96, 18034, 2019

- Radu-Emil Precup and Hans Hellendoorn, “A survey on industrial applications of fuzzy control”, Computers in Industry, vol. 62, no. 3, pp. 213-226, 2011.

- J. B. Awotunde, K. Muduli and B. Brahma, “Computational Intelligence in Industry 4.0 and 5.0 Applications: Trends, Challenges and Applications,” Auerbach Publications, 2025.

- Wenbo Wang, Tiantian Hu, and Jinan Gu, “Edge-cloud cooperation driven self-adaptive exception control method for the smart factory,” Advanced Engineering Informatics, vol. 51, 101493.2022.

- F. Golpayegani and et al, “Adaptation in Edge Computing: A Review on Design Principles and Research Challenges,” ACM Transactions on Autonomous and Adaptive Systems, Volume 19, Issue 3, pp. 1-43, 2024.

- C. Gutschi, N. Furian and et al, “Log-based predictive maintenance in discrete parts manufacturing,” Procedia CIRP, vol. 79, pp. 528-533, 2019.

- Özgür Gültekin and et al, “Multisensory data fusion-based deep learning approach for fault diagnosis of an industrial autonomous transfer vehicle,” Expert Systems with Applications, vol. 200, 117055.2022.

- M. F. Saleh, A. Turner, and L. Smith, “Deep reinforcement learning for cooperative robots based on adaptive sentiment feedback,” Expert Systems with Applications, vol. 243, 121198.2024.

- Kuk-Hyun Ahn, M. Na and Jae-Bok Song , “Robotic assembly strategy via reinforcement learning based on force and visual information,” Robotics and Autonomous Systems, vol. 164, 104399.2023.

- S. Sanfiya and A. Sabitha Banu, “Digital Twins & Industry 5.0 On Food Management,” Springer-Cham, pp. 87-105, 2025.