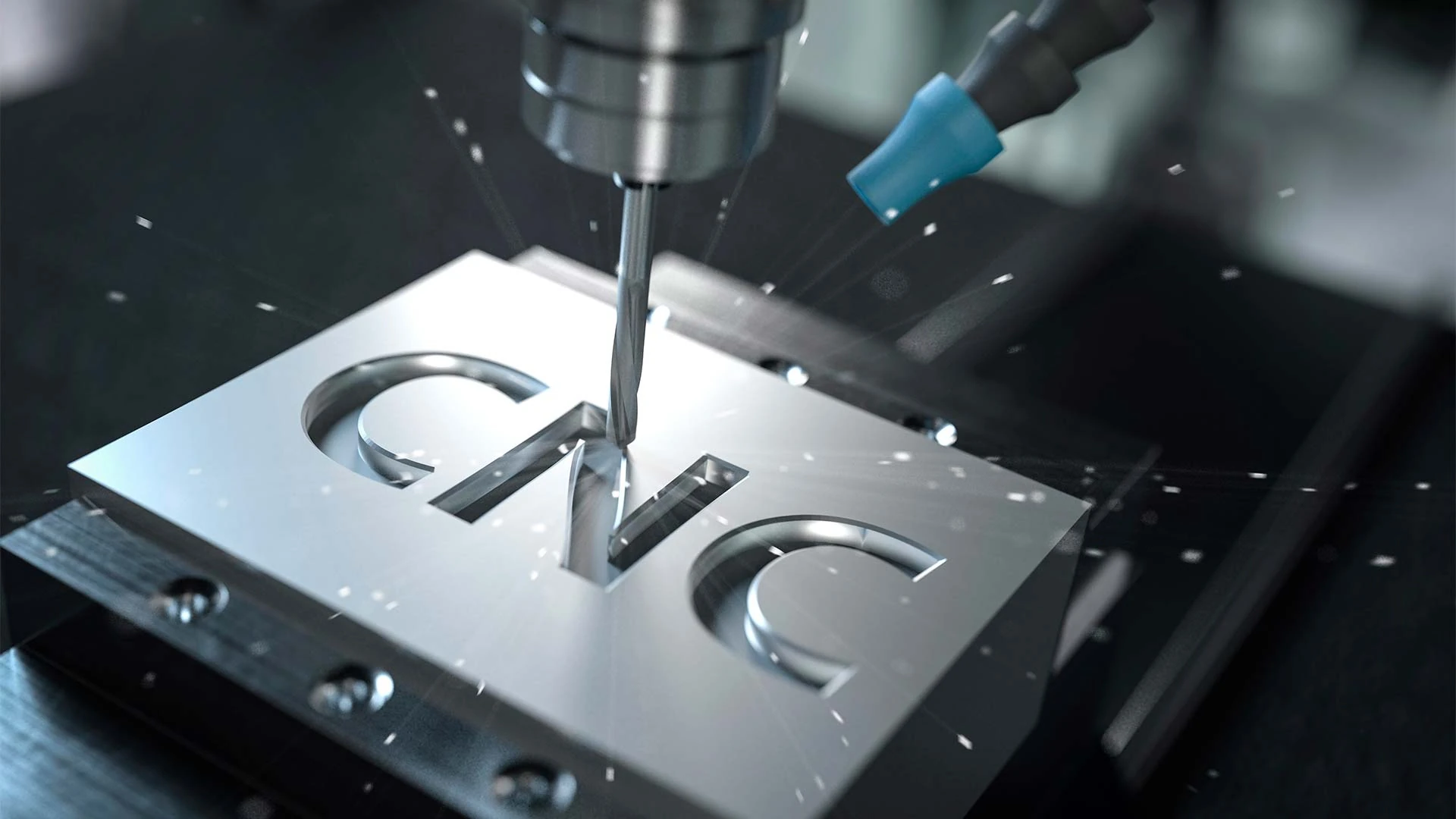

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای فراهم میآورد تا خواننده بتواند زیرساختهای فنی کنترلکنندهها را بهتر درک کرده و انتخابهای هوشمندانهای برای طراحی یا استفاده از سامانههای CNC متناسب با نیازهای صنعتی داشته باشد.

مقدمه

سختافزار یک کنترلکنندهی CNC همانند اسکلت و اندامهای زندهای است که روح نرمافزار در آن دمیده میشود.

سختافزار یک کنترلکنندهی CNC همانند اسکلت و اندامهای زندهای است که روح نرمافزار در آن دمیده میشود.

هر مدار، ماژول و قطعهی فیزیکی، نقشی حیاتی در تداوم حیات سامانه ایفا میکند؛ از پردازندهی مرکزی که نقش مغز را بر عهده دارد، تا ورودی–خروجیها که همچون حواس پنجگانه، پیامها و فرمانها را منتقل میسازند. انتخاب و طراحی درست سختافزار، میتواند ضامن پایداری، دقت و طول عمر کل سامانه باشد؛ چرا که کوچکترین ضعف در اجزای فیزیکی، بهطور مستقیم بر کارایی ماشینابزار و کیفیت فرآیند تولید اثر خواهد گذاشت.

در این مقاله به معرفی اجزای سختافزاری یک کنترلکنندهی CNC پرداخته میشود؛ از پردازندهی اصلی و کارتهای رابط گرفته تا ماژولهای PLC و ورودی/خروجی، حافظهها، واحدهای تغذیه و رابطهای کاربری. هدف، ایجاد یک دید کلی و سیستماتیک نسبت به ساختار سختافزاری کنترلکننده است تا خواننده بتواند درک بهتری از ارتباط میان اجزا و نقش آنها در عملکرد کلی سامانه پیدا کند.

شایان ذکر است که در این مقاله به موتورها، راهاندازها و سرووها بهعنوان بخشی از سختافزار سامانه ورود نمیکنیم، زیرا این موضوعات گسترده و حیاتی هستند و در یک مقالهی مستقل بهطور کامل به آنها پرداخته خواهد شد.

۱. واحد پردازش مرکزی و کنترلکنندهی اصلی

واحد پردازش مرکزی یا CPU، مغز کنترلکنندهی CNC است و نقش حیاتی در پردازش دستورات برنامهریزیشده و هدایت کل سامانه ایفا میکند. CPU دستورات نرمافزار کنترل و برنامههای ماشینکاری را دریافت، تفسیر و به سیگنالهای اجرایی تبدیل میکند که به سایر ماژولها و بخشهای سختافزاری ارسال میشوند. دقت عملکرد و سرعت پاسخ CPU بهطور مستقیم بر کیفیت برش، تراشکاری یا عملیات فرزکاری اثر میگذارد.

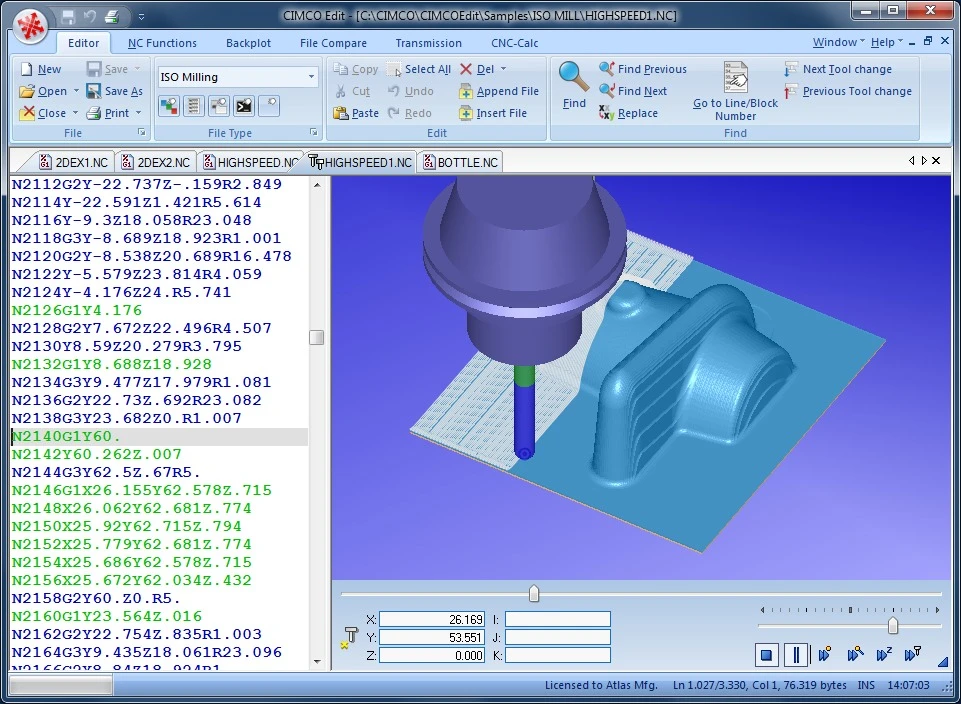

در کنترلکنندههای CNC مدرن، CPU معمولاً از پردازندههای صنعتی با قابلیت پردازش بیدرنگ و چندهستهای استفاده میکند تا چندین وظیفهی پیچیده را بهصورت همزمان مدیریت کند. برای مثال، کنترلکنندههای FANUC Series 0i و Siemens 828D یا FARAX 4M از پردازندههای صنعتی با توان پردازشی بالا و قابلیت زمانبندی بیدرنگ استفاده میکنند که امکان اجرای دقیق و پایدار برنامههای CNC را در محیطهای صنعتی فراهم میآورد. برخی سامانهها نیز از پردازندههای ARM Cortex-R یا Intel Atom بهره میبرند، که مصرف انرژی بهینه و پایداری طولانیمدت دارند.

علاوه بر قدرت پردازشی، CPU کنترلکنندهی CNC وظایف مهم دیگری نیز دارد: هماهنگی با حافظهها، مدیریت ارتباط با کارتهای I/O، پردازش سیگنالهای PLC و تبادل داده با HMI و شبکههای صنعتی. انتخاب CPU مناسب، تأثیری مستقیم بر توان پاسخدهی سامانه، دقت حرکت محورها و قابلیت اجرای برنامههای پیچیده دارد و از این رو یکی از مهمترین تصمیمها در طراحی سختافزار کنترلکننده به شمار میرود.

انتخاب CPU مناسب، تأثیری مستقیم بر توان پاسخدهی سامانه، دقت حرکت محورها و قابلیت اجرای برنامههای پیچیده دارد و از این رو یکی از مهمترین تصمیمها در طراحی سختافزار کنترلکننده به شمار میرود.

۲ . کارتهای رابط و ماژولهای توسعه[i]

کارتهای ورودی و خروجی (I/O) و ماژولهای رابط، ارتباط میان CPU کنترلکنندهی CNC و اجزای سختافزاری ماشینآلات را برقرار میکنند. این بخشها مسئول دریافت سیگنالها از حسگرها، دکمهها و سوئیچها و همچنین ارسال فرمان به موتورها، محرکها و تجهیزات جانبی هستند. به بیان ساده، کارتهای I/O نقش «پل ارتباطی» میان مغز کنترلکننده و بخشهای عملیاتی ماشین را ایفا میکنند.

- در سامانههای CNC مدرن، کارتهای I/O معمولاً به دو دستهی دیجیتال و آنالوگ تقسیم میشوند. کارتهای دیجیتال وظیفهی دریافت و ارسال سیگنالهای روشن/خاموش، سوئیچها، حسگرهای حد و وضعیت ماشین را دارند، در حالی که کارتهای آنالوگ برای پردازش سیگنالهای ولتاژ یا جریان متغیر، مانند کنترل سرعت اسپیندل و فشار هیدرولیک، استفاده میشوند.

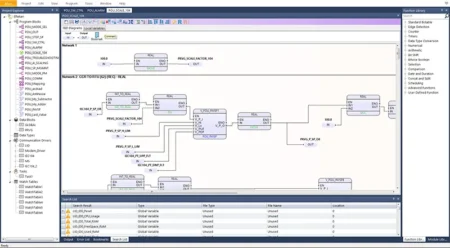

ماژولهای توسعه نیز قابلیت افزودن امکانات جانبی و سفارشیسازی سامانه را فراهم میکنند. این ماژولها میتوانند شامل درگاههای اضافی USB، LAN، کارتهای توسعه برای PLC داخلی یا ارتباط با شبکههای صنعتی مانند EtherCAT و ProfiNet باشند. بسیاری از کنترلکنندهها دارای ماژولهای قابل نصب هستند که امکان ارتقاء یا تغییر عملکرد I/O بدون نیاز به تغییر کل سختافزار را فراهم میکنند.

بهعلاوه، کنترلکنندههای مدرن معمولاً از PLC داخلی بهره میبرند که مسئولیت کنترل منطق ماشین و مدیریت وظایف امنیتی و حفاظتی را بر عهده دارد. PLC داخلی با کارتهای I/O هماهنگی کامل دارد و میتواند دستورات فوری برای توقف اضطراری، حسگرهای محدود کننده و عملکردهای حفاظتی دیگر را مدیریت کند.

طراحی صحیح و انتخاب مناسب کارتهای I/O و ماژولهای رابط، تأثیر مستقیمی بر قابلیت اطمینان، دقت و انعطافپذیری سامانهی CNC دارد و پایهای برای پیادهسازی عملکردهای پیشرفته مانند کنترل همزمان چند محور، ایمنی صنعتی و اتصال به شبکههای هوشمند محسوب میشود.

۳. واحد حافظه و ذخیرهسازی داده[ii]

واحد حافظه یکی از اجزای حیاتی کنترلکنندهی CNC است که دادههای برنامههای ماشینکاری، تنظیمات سامانه، پارامترهای ابزار و مسیرهای حرکت محور را نگهداری میکند. حافظه در کنترلکنندهی CNC وظیفهی ذخیرهسازی دائم و موقت اطلاعات را بر عهده دارد و عملکرد صحیح سامانه به توانایی آن در دسترسی سریع و پایدار به دادهها وابسته است.

حافظهها معمولاً شامل چند نوع هستند:

حافظهی[iii]RAM : حافظهی موقت که برنامهها و دادههای در حال اجرا در آن قرار میگیرند. سرعت بالای RAM امکان پردازش سریع دستورها و پاسخدهی لحظهای به CPU را فراهم میکند.

حافظهی ROM / Flash: حافظه دائمی که سیستمعامل کنترلکننده، نرمافزارهای کنترلی و پارامترهای پایهی ماشین در آن ذخیره میشوند. این نوع حافظه با خاموش شدن ماشین از بین نمیرود و پایداری اطلاعات را تضمین میکند.

حافظه جانبی و قابل توسعه: بسیاری از کنترلکنندهها از کارتهای SD، حافظهی USB یا هارد دیسکهای صنعتی برای ذخیرهسازی برنامههای CNC حجیم، فایلهای پیکربندی و دادههای ثبتشده ماشین بهره میبرند. این حافظهها امکان انتقال آسان دادهها میان ماشینها و به سامانههای مدیریت تولید (MES) را فراهم میکنند.

سرعت، ظرفیت و نوع حافظه تأثیر مستقیمی بر عملکرد سامانه دارد. حافظهای با سرعت پایین یا ظرفیت محدود میتواند باعث تأخیر در اجرای برنامهها، کاهش دقت حرکت محورها و اختلال در کنترل لحظهای ماشین شود. به همین دلیل، انتخاب حافظه مناسب برای کنترلکنندهی CNC، به ویژه در ماشینهای چندمحوره و عملیات پیچیده، اهمیت زیادی دارد.

علاوه بر ذخیرهسازی داده، واحد حافظه با سایر اجزا مانند CPU، کارتهای I/O و HMI هماهنگی کامل دارد تا اطلاعات بهصورت همزمان و دقیق در تمام بخشهای ماشین توزیع شود. این هماهنگی پایهای برای عملکرد پایدار، قابلیت رهگیری دقیق فرآیند و اطمینان از اجرای صحیح برنامهها محسوب میشود.

۴. رابط کاربری و HMI

رابط کاربری یا[iv] HMI، نقطهی اتصال اپراتور با سامانهی کنترل CNC است و نقش حیاتی در تسهیل تعامل انسان با ماشین، کنترل عملیات و نظارت بر فرآیندها ایفا میکند. طراحی مناسب HMI نه تنها تجربهی کاربری را بهبود میبخشد، بلکه به کاهش خطاهای انسانی، افزایش بهرهوری و اطمینان از عملکرد ایمن ماشین کمک میکند.

HMIها معمولاً شامل چند بخش کلیدی هستند:

- پنل عملیاتی :[v] شامل دکمهها، سوئیچها و چراغهای وضعیت است که امکان اجرای دستورات پایه، کنترل شروع/توقف و مدیریت اضطراری ماشین را فراهم میکند.

- پنل صفحهکلید [vi] : برای ورود مستقیم دادهها، برنامهها و پارامترها به کنترلکننده استفاده میشود. طراحی ارگونومیک و چیدمان منطقی کلیدها اهمیت زیادی در کاربری و سرعت اپراتور دارد.

- صفحهنمایش (LCD): نمایش اطلاعات وضعیت ماشین، مسیر ابزار، موقعیت محورها، و پیغامهای خطا روی صفحهنمایش، اپراتور را قادر میسازد تصمیمات دقیق و سریع اتخاذ کند. در کنترلکنندههای مدرن، صفحهنمایشها میتوانند لمسی بوده و از گرافیک پیشرفته و رنگی پشتیبانی کنند.

- ورودیهای جانبی شبکههای صنعتی(USB / LAN) : این ورودیها امکان اتصال حافظههای خارجی، انتقال دادهها، آپلود برنامههای NC و اتصال به شبکههای صنعتی یا سامانههای مدیریت تولید را فراهم میکنند.

- چرخ دستی یا دستی[vii]: ابزاری برای حرکت دقیق دستی محورهای ماشین است که برای تنظیم موقعیت، آزمایش برنامه و اصلاح مسیر حرکت ابزار کاربرد دارد. چرخ دستی امکان کنترل گامبهگام را با دقت بالا فراهم میکند.

HMI باید با سایر اجزای سختافزاری و نرمافزاری سامانه هماهنگی کامل داشته باشد. نمایش لحظهای دادهها، پاسخدهی سریع به ورودیها و سازگاری با نرمافزارهای کنترلی، پایهای برای عملکرد ایمن و بهینه ماشینهای CNC محسوب میشود.

۵. منابع تغذیه و مدیریت انرژی [viii]

منبع تغذیه یکی از اجزای حیاتی سختافزار کنترلکنندهی CNC است که انرژی لازم برای تمامی بخشهای سامانه از جمله CPU، کارتهای I/O، HMI، PLC و سایر تجهیزات جانبی را فراهم میکند. کیفیت و پایداری برق تأمینشده، تأثیر مستقیم بر عملکرد، دقت و طول عمر کل سامانه دارد.

در سامانههای CNC مدرن، منابع تغذیه باید چند ویژگی کلیدی داشته باشند:

- پایداری ولتاژ و جریان: نوسانات برق میتوانند منجر به توقف ناگهانی سامانه، اختلال در عملکرد محرکها و کاهش دقت حرکت محورها شوند. منابع تغذیهی صنعتی معمولاً دارای حفاظت در برابر ولتاژ بالا/پایین، اتصال کوتاه و بار اضافی هستند.

- تفکیک و ایزولاسیون بخشها: بخشهای حساس مانند CPU و کارتهای I/O نیازمند ایزولاسیون از نویزهای الکترونیکی و تغییرات جریان هستند تا عملکرد پایدار و دقیق حفظ شود.

- مدیریت انرژی و بازدهی: سامانههای مدرن از منابع تغذیه با بازدهی بالا و مدیریت مصرف انرژی بهره میبرند تا هم هزینههای عملیاتی کاهش یابد و هم گرمای تولیدشده کنترل شود. برخی کنترلکنندهها قابلیت خاموش کردن بخشهای غیرضروری یا کاهش مصرف انرژی در حالتهای بیکار را دارند.

- پشتیبانی از UPS و منابع اضطراری: برای جلوگیری از از دست رفتن دادهها یا توقف ناگهانی ماشین در زمان قطعی برق، کنترلکنندهها معمولاً به واحدهای تغذیه بدون وقفه (UPS) متصل میشوند. این امکان، ادامه عملیات حساس و ذخیره دادهها را در شرایط اضطراری فراهم میکند.

مدیریت انرژی مناسب، نقش کلیدی در طول عمر تجهیزات، کاهش هزینههای نگهداری و افزایش اطمینان عملیاتی سامانه دارد. طراحی منابع تغذیه باید با سایر اجزای سختافزاری هماهنگ باشد تا عملکرد هماهنگ و بدون اختلال ماشین CNC تضمین شود.

6. PLC داخلی و منطق کنترل[ix]

PLC داخلی یکی از اجزای کلیدی کنترلکنندهی CNC است که مسئول اجرای منطق کنترل ماشین، هماهنگی عملکرد اجزا و مدیریت وظایف حفاظتی و ایمنی است. این بخش، بهنوعی مغز ثانویهی سامانه است که دستورات منطقی، شرایط اضطراری و فرآیندهای نظارتی را مدیریت میکند و تضمین میکند که ماشین مطابق برنامه و با امنیت کامل عمل کند.

ویژگیهای اصلی PLC داخلی عبارتند از:

- مدیریت ورودیها و خروجیها: PLC ورودیهای دیجیتال و آنالوگ از حسگرها، سوئیچها، محدودکنندهها و تجهیزات حفاظتی را پردازش کرده و خروجیهای لازم برای موتورها، محرکها، رلهها و سایر تجهیزات را صادر میکند.

- اجرای منطق زمان واقعی: با توجه به اینکه بسیاری از عملیات ماشین باید با دقت میلیثانیه انجام شود، PLC داخلی قادر است فرآیندهای بیدرنگ را مدیریت کند. این امر به خصوص در کنترل توقف اضطراری، همزمانی محورهای مختلف و حسگرهای ایمنی حیاتی است.

- انعطافپذیری و برنامهپذیری: PLC داخلی میتواند برای هر نوع ماشین و فرآیند خاص برنامهریزی شود و با تغییر شرایط کاری، منطق کنترل را بهسرعت تطبیق دهد. این انعطافپذیری به تولیدکنندگان امکان میدهد ماشینهای CNC خود را برای کاربردهای متنوع شخصیسازی کنند.

- همکاری با کارتهای I/O و HMI : PLC داخلی با سایر اجزا هماهنگی کامل دارد و میتواند اطلاعات حسگرها و ورودیها را تحلیل کرده و وضعیت سامانه را به HMI منتقل کند. به این ترتیب اپراتور میتواند کنترل دقیق و مشاهده لحظهای شرایط ماشین را داشته باشد.

استفاده از PLC داخلی، پایهای برای پیادهسازی سامانههای ایمن، انعطافپذیر و قابل توسعه CNC است. این بخش، تضمین میکند که عملیات ماشین بدون خطا، هماهنگ و با امنیت کامل انجام شود و توان پاسخدهی سامانه به شرایط اضطراری و تغییرات فرآیندی بالا باشد.

۷. واحد ارتباطات و شبکه[x]

واحد ارتباطات و شبکه، نقش حیاتی در اتصال کنترلکنندهی CNC با سایر تجهیزات، سامانههای مدیریت تولید و شبکههای صنعتی ایفا میکند. این بخش امکان تبادل دادههای بیدرنگ، نظارت بر فرآیندها و انتقال برنامهها و اطلاعات ماشینکاری را فراهم میکند و پایهای برای پیادهسازی تولید هوشمند و متصل به شبکههای صنعتی مدرن محسوب میشود.

ویژگیهای اصلی واحد ارتباطات عبارتند از:

- درگاههای LAN و Ethernet صنعتی: این درگاهها امکان اتصال کنترلکننده به شبکههای محلی (LAN) و سامانههای مدیریت تولید (MES) را فراهم میکنند. انتقال دادهها با سرعت بالا و قابلیت اطمینان بالا، تحلیل و مدیریت فرآیندهای تولید را بهبود میبخشد.

- پشتیبانی از پروتکلهای صنعتی: کنترلکنندههای CNC مدرن از پروتکلهایی مانند EtherCAT، ProfiNet، Modbus و CANopen پشتیبانی میکنند. این پروتکلها ارتباط سریع، دقیق و هماهنگ میان کنترلکننده، کارتهای I/O، PLCها و سایر تجهیزات را تضمین میکنند.

- ورودیها و خروجیهای جانبی (USB, SD, Wi-Fi) : این ورودیها امکان بارگذاری و ذخیرهسازی برنامههای NC، انتقال دادهها به سامانههای رایانهای و ارتباط با ابزارهای جانبی را فراهم میکنند. در برخی کنترلکنندهها، اتصال بیسیم Wi-Fi یا شبکههای صنعتی بیسیم نیز پشتیبانی میشود.

- هماهنگی با سایر اجزای سختافزاری: واحد شبکه و ارتباطات با CPU، PLC، کارتهای I/O و HMI هماهنگ عمل میکند تا اطلاعات بهصورت بیدرنگ در کل سامانه توزیع شود. این هماهنگی موجب افزایش دقت، کاهش زمان پاسخ و بهبود قابلیت ردیابی و کنترل فرآیندها میشود.

واحد ارتباطات و شبکه نه تنها امکان کنترل و نظارت از راه دور را فراهم میکند، بلکه پایهای برای پیادهسازی تولید هوشمند و اتصال CNC به فناوریهای نوین مانند IoT (اینترنت صنعتی اشیاء) و تحلیل دادههای بزرگ است. این قابلیتها، کنترل دقیق و مدیریت هوشمند ماشینها را در محیطهای صنعتی مدرن تضمین میکنند.

۸. سامانههای حفاظتی و ایمنی [xi]

سامانههای حفاظتی و ایمنی یکی از اجزای کلیدی سختافزار کنترلکنندهی CNC هستند که وظیفهی تضمین ایمنی اپراتور، حفاظت تجهیزات و جلوگیری از آسیب دیدگی ماشینآلات را بر عهده دارند. این بخش بهویژه در محیطهای صنعتی حساس، خطوط تولید پیچیده و ماشینهای چندمحوره با حرکت سریع اهمیت حیاتی دارد.

ویژگیهای اصلی سامانههای حفاظتی عبارتند از:

- حفاظت در برابر اضافهبار و خطاهای الکتریکی: کنترلکنندهها معمولاً مجهز به مدارهای محافظ ولتاژ و جریان، فیوزها و ترمینالهای حفاظتی هستند که از آسیب دیدن CPU، کارتهای I/O و موتورها جلوگیری میکنند.

- ایمنی اپراتور و توقف اضطراری (E-Stop): دکمهها و سوئیچهای توقف اضطراری، امکان قطع فوری برق و توقف ماشین در شرایط خطر را فراهم میکنند. این اقدامات باعث کاهش خطرات ناشی از خطاهای انسانی یا نقص سامانه میشود.

- حفاظت در مقابل برخورد و محدودکنندهها: حسگرهای حد، میکروسوئیچها و سامانههای Endstop تضمین میکنند که محورها خارج از محدوده تعیینشده حرکت نکنند و ابزارها با قطعه کار یا بدنه ماشین برخورد نکنند.

- هماهنگی با PLC داخلی و HMI: سامانههای حفاظتی با PLC داخلی یکپارچه شده و وضعیت ایمنی را به HMI منتقل میکنند. این قابلیت، امکان پایش بیدرنگ، ثبت هشدارها و تحلیل خطاها را فراهم میسازد و پایهای برای اقدامات پیشگیرانه و نگهداری پیشبینانه است.

- سامانههای حفاظتی اضافی: در ماشینهای پیشرفته، محافظت از محیط کار، حسگرهای درب، کاورها و سامانههای نوری یا مادون قرمز برای تشخیص حضور اپراتور نیز استفاده میشوند تا ریسک حوادث صنعتی به حداقل برسد.

پیادهسازی درست سامانههای حفاظتی و ایمنی، نه تنها سلامت اپراتور و تجهیزات را تضمین میکند، بلکه موجب افزایش اعتماد به ماشین، کاهش توقفهای غیرمنتظره و بهبود بهرهوری تولید میشود.

جمعبندی و نگاه به آینده سختافزار CNC

سختافزار کنترلکنندههای CNC شامل مجموعهای هماهنگ از CPU، حافظه، PLC، کارتهای I/O، HMI، منابع تغذیه، واحد ارتباطات و سامانههای حفاظتی است که با همکاری یکدیگر عملکرد دقیق، پایدار و ایمن ماشینهای CNC را تضمین میکنند. طراحی بهینهی این اجزا، پایداری سامانه، دقت حرکت، انعطافپذیری نرمافزاری و طول عمر ماشینآلات را تعیین میکند.

با نگاهی به آینده، انتظار میرود که سختافزار کنترلکنندهها به سمت افزایش یکپارچگی با فناوریهای مدرن مانند:

- اینترنت صنعتی اشیاء (IIoT)،

- پردازش لبه (Edge Computing)، به معنای پردازش دادهها نزدیک به محل تولید آنها

- هوش مصنوعی و تحلیل دادههای بزرگ[xii]

حرکت کند. این پیشرفتها امکان پردازش دادهها بهصورت بیدرنگ، بهبود دقت و کارایی، پیشبینی نگهداری و افزایش قابلیت اتوماسیون را فراهم میکنند.

علاوه بر این، توسعه معماریهای ترکیبی و ماژولار باعث میشود که کنترلکنندههای CNC همواره قابل ارتقا و سازگار با نیازهای متغیر صنایع مختلف باشند. با توجه به رشد تقاضا برای ماشینهای چندمحوره، تولید افزایشی و کاربردهای پیچیده صنعتی، سختافزار کنترلکنندهها باید علاوه بر کارایی، به انعطافپذیری، پایداری و قابلیت توسعه نیز توجه ویژه داشته باشد.

در نهایت، ترکیب اجزای سختافزاری پایدار و دقیق با قابلیتهای نرمافزاری پیشرفته، پایهای برای سامانههای CNC هوشمندتر، کارآمدتر و متصل به شبکههای مدرن صنعتی ایجاد میکند و مسیر را برای تولید هوشمند و خودکار در آینده هموار میسازد.

[i] I/O Cards, Interface Boards

[ii] Memory & Storage

[iii] Random Access Memory

[iv] Human-Machine Interface

[v] Operation Panel

[vi] Keyboard Panel

[vii] Handwheel

[viii] Power Supply & Energy Management

[ix] Internal PLC & Logic Control

[x] Communication & Networking

[xi] Safety & Protective Systems

[xii] Big Data & AI

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای

مروری جامع بر کنترلکنندههای CNC

سمفونی زیبای سختافزار و نرمافزار این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است.

مروری جامع بر کنترلکنندههای CNC

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند

مروری جامع بر کنترلکنندههای CNC

کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است. طی نیمقرن گذشته، کنترلکنندههای CNC از