کمپرسور، یکی از تجهیزات پرکاربرد در واحدهای فرآیندی، بهویژه کارخانجات شیمیایی است. کمپرسور دستگاهی است که جهت افزایش فشار گاز به منظور فراهم نمودن شرایط مناسب عملیاتی و یا انتقال آن از نقطهای به نقطه دیگر استفاده میشود. این تجهیز در چند نوع و با فناوریهای متفاوت و در ابعاد یا اندازههای گوناگون مورد استفاده قرار میگیرد. یکی از انواع کمپرسور، کمپرسورهای گریز از مرکز هستند که در آنها افزایش فشار گاز بر اثر افزایش سرعت آن ایجاد میشود. این مقاله به روشهای مختلف کنترل ظرفیت در کمپرسورهای گریز از مرکز میپردازد.

- مقدمه

در واحدهای فرآیندی و به ویژه کارخانجات شیمیایی از تجهیزات و ادوات بسیاری استفاده می شود تا بتوان بستر مناسب انجام فعل و انفعالات شیمیایی را فراهم نمود. یکی از این تجهیزات کمپرسور است که با فناوریهای متفاوت و در ابعاد یا اندازههای گوناگون مورد استفاده قرار میگیرد. کمپرسور دستگاهی است که جهت افزایش فشار گاز به منظور فراهم نمودن شرایط مناسب عملیاتی در واحدهای فرآیندی برای مصارف گوناگون و یا انتقال آن از نقطهای به نقطه دیگر استفاده میشود. در کمپرسورها افزایش فشار به دو صورت انجام میگیرد. بر این اساس دستهبندی کمپرسورها به روش زیر خواهد بود:

- کمپرسورهای دینامیک که ابتدا با افزایش سرعت و سپس کاهش سرعت گاز، فشار گاز را افزایش میدهند. این نوع کمپرسورها خود دارای دو گروه هستند: گریز از مرکز[i] و جریان محوری[ii].

- کمپرسورهای جابجایی مثبت که با کاهش حجم گاز، فشار آن افزایش پیدا میکند و خود شامل کمپرسورهای رفت و برگشتی[iii] و دورانی[iv] میشود.

در کمپرسورهای گریز از مرکز که مورد بحث ما میباشند افزایش فشار گاز بر اثر افزایش سرعت آن صورت میگیرد. به این صورت که سرعت گاز بر اثر حرکت پروانه زیاد شده پس از آن سرعت گاز با برخورد با پخش کنندهها کاهش پیدا کرده و در عوض فشار افزایش مییابد. اساس کار این کمپرسورها بر پایهی نیروی گریز از مرکز[v] یا سانتریفوژ طراحی شده است. درکمپرسورهای سانتریفوژ فاصلهی بین پوسته و پروانه خیلی کم است. بنابراین جنس محور کمپرسور باید از فلز یا آلیاژی باشد که در دورهای بالا با حداقل انحنا، پروانه با پوسته تماس پیدا نکند. همچنین گاز ورودی به کمپرسور باید کاملاً خشک بوده و هیچ مایعی به همراه نداشته باشد تا پروانههای کمپرسور و دیگر اجزاء آن در حین کار آسیبی نبیند.

به همین دلیل در طراحی، قبل از کمپرسور یک مخزن آبگیر[vi] قرار میدهند تا اگر احیاناً قطرات مایعی در گاز موجود است توسط این مخازن گرفته شود. اگر فشار خروجی خیلی بالا مورد نظر باشد، باید از کمپرسورهای سانتریفوژ چند مرحلهای همراه با خنک کن بین مرحلهای استفاده کرد به طوری که با افزایش فشار گاز، دمای آن از حد مجاز طراحی دستگاه بالاتر نرفته و نیازی به آلیاژهای گرانقیمت جهت دماهای بالا نباشد. همچنین در بعضی از ترکیبات گازها ممکن است با افزایش فشار، قسمتی از گاز تبدیل به مایع شده و مایع ایجاد شده در گاز باعث آسیب دیدن پرههای کمپرسور بشود. لذا، بنا بر دلایل ذکر شده، معمولاً از کمپرسورهای چند مرحلهای[vii] استفاده میشود. به این ترتیب که پس از هر مرحلهی فشردگی، گاز را خنک کرده و مایع احتمالی در آن را توسط ادواتی همچون تلهی مایعات[viii] در بین راه گرفته سپس گاز خشک را به مرحله دوم میفرستند. به این ترتیب میتوان پس از چند مرحله فشردن به فشار مورد نظر دست یافت.

از نظر سازندگان کمپرسور، به مجموعهای از یک پروانه و یک پیچک[ix] «یک مرحله» گویند. حال آنکه از نظر مهندسین فرآیند این واژه در یک محدوده از فرآیند تراکم مفهوم پیدا میکند، بهطوری که گاز تحت عمل خنک کردن مجدد قرار گیرد. مثلاً اگر کمپرسوری دارای ۶ پروانه و یک خنک کن بین مرحلهای باشد، سازندگان کمپرسور آنرا ۶ مرحلهای در صورتیکه بهرهبرداران، آن را ۲ مرحلهای مینامند.

- روشهای کنترل ظرفیت در کمپرسورهای گریز از مرکز

یکی از مزیتهای مهم این کمپرسورها ظرفیت متغیر آن است. اهمیت این موضوع زمانی مشخص میگردد که کمپرسور در فرآیندی که ظرفیت مورد نیاز در طول عملیات تغییر کند، استفاده شود. با تغییر مقدار جریان گاز، سامانهیهای کنترل باید به گونهای عمل کنند که بدون هرگونه تغییر در میزان جریان گاز، فشار خروجی نیز کنترل شود. به طور کلی در کنترل ظرفیت یک کمپرسور، دو روش دورثابت و دور متغیر وجود دارد. روشهای کنترلی متداول جهت این امر به شرح زیر هستند:

- کنترل دور کمپرسور با ایجاد دور متغیر در توربین بخار به دلیل مشکلات مکانیکی و فناوری کنترل دور توسط گاورنر، در عمل استفاده از کمپرسورهای دور متغیر با بهرهگیری از توربین بخار در صنعت کاربرد محدودی دارند؛

- روش کنترل جریان با گیربکس دور متغیر یا کوپلینگ هیدرولیکی[x]؛

- استفاده از موتور القایی با تحریک فرکانس متغیر[xi] جهت ایجاد دور متغیر.

در مواردی که بنا بر شرایط فرآیندی، سرعت موتور مورد استفاده الزاماً باید ثابت باشد و نتوان از روشهای بالا استفاده نمود، از کمپرسور با دور موتور ثابت استفاده کرده و جهت تغییر ظرفیت از یکی از روشهای متداول زیر استفاده میگردد:

- کنترل جریان با اعمال تغییر در فشار خروجی کمپرسور[xii]؛

- کنترل جریان با اعمال تغییر در فشار ورودی کمپرسور[xiii]؛

- تغییر زاویهی پرههای هدایت کننده[xiv]؛

- استفاده از جریان برگشتی[xv].

2-1- کنترل ظرفیت درکمپرسورهای با دور متغیر

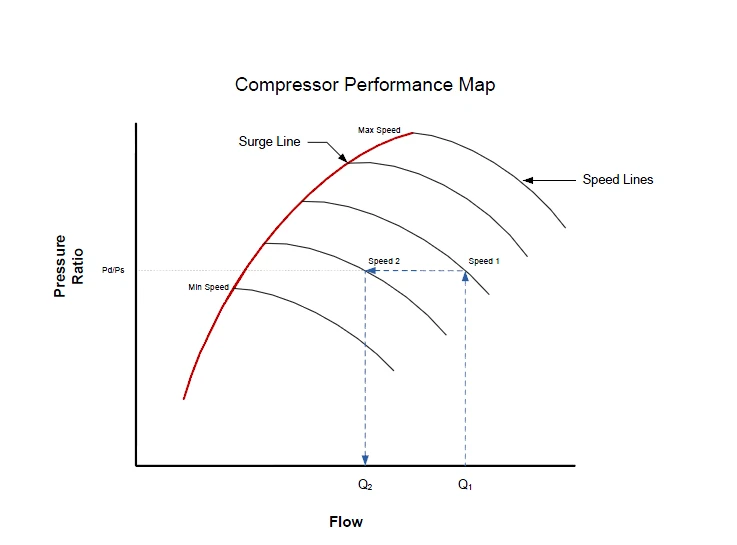

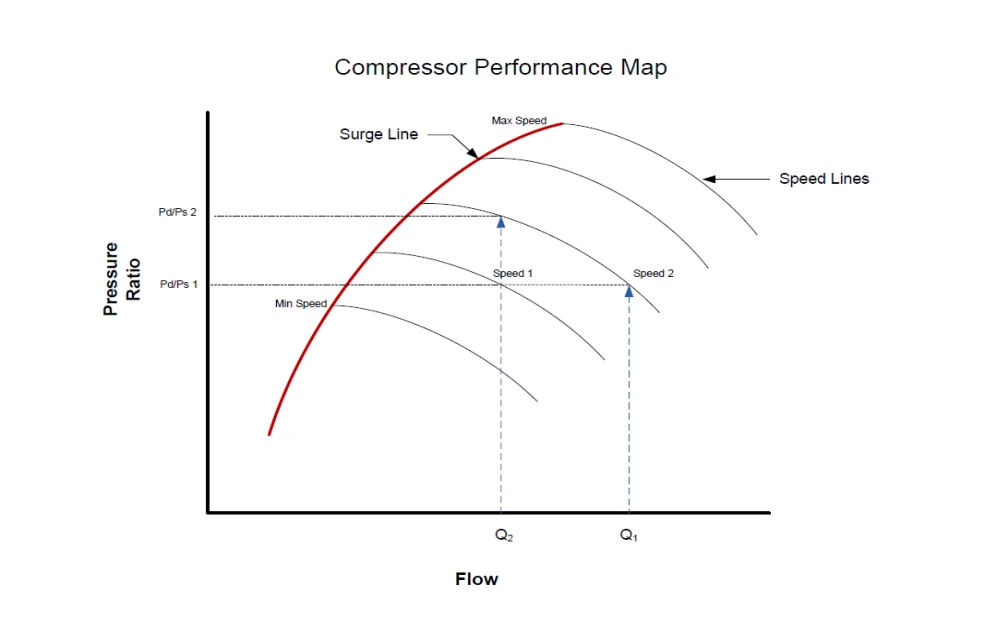

استفاده از روش دور متغیر جهت تنظیم ظرفیت کمپرسور، یکی از روشهای متداول در صنعت است. با این روش، امکان ایجاد شرایط فرآیندی «فشار متغیر» در یک «ظرفیت ثابت» و یا شرایط فرآیندی «فشار ثابت» در «ظرفیتهای متغیر» حاصل میگردد. مقدار جریان و فشار خروجی کمپرسور با سرعت چرخش آن ارتباط داشته و مطابق شکل زیر کاهش سرعت کمپرسور از نقطه 1 به نقطه 2 مقدار جریان را کاهش میدهد. در این مثال نسبت فشار خروجی به فشار ورودی کمپرسور Pdischarge /Psuction) ( ثابت است و به کمپرسور اجازه میدهد برای رسیدن به مقدار جریان کمتر، سرعت را کاهش دهد. کنترل سرعت تدریجی همچنین اجازه میدهد کمپرسور در بهترین محدودهی عملیاتی قرار گیرد. چنانچه دور یکباره کاهش یابد احتمال تلاطم جریان[xvi] و بروز لرزشهای شدید وجود دارد.

2-1-1 روش کنترل کوپلینگ هیدرولیکی

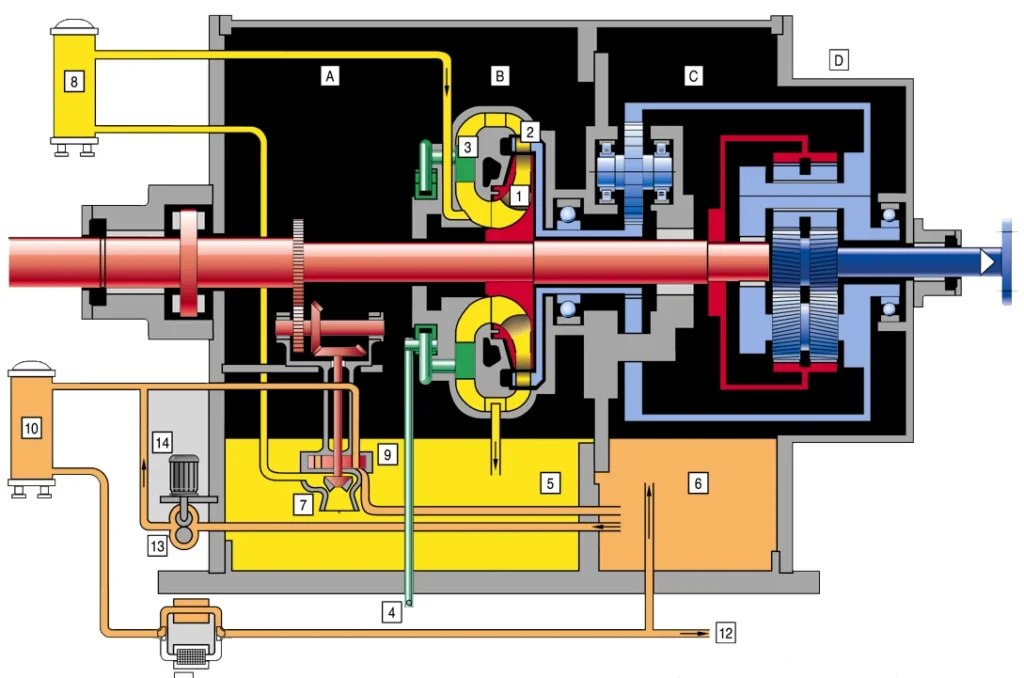

این روش شامل یک موتور الکتریکی دور ثابت و سامانهی گیربکس دور متغیر و کمپرسور و سامانهی خنک کننده و سامانهی است. گیربکس دور متغیر فوق شامل اجزای هیدرودینامیکی و یک گیربکس خورشیدی مرکب[xvii] در یک محفظه میباشد و از ترکیب مزایای هیدرودینامیک و مکانیک بهره میبرد.

جدول 1. اجزای یک نمونه سامانهی گیربکس دور متغیر

6 Lube oil reservoir 7 Mech. working oil pump 8 Heat exchanger of working oil 9 Mechanical lube oil pump 10 Heat exchanger lube oil 11 Reversible double filter 12 Lube oil to other machines 13 Auxiliary lube oil pump 14 Electric motor | A Integrated oil system B Torque converter C Planetary gear fixed D Planetary gear revolving 1 Pump impeller 2 Turbine wheel 3 Guide van 4 Electro hydraulic actuator 5 Working oil reservoir |

در این روش کنترل، عملیات بر اساس تقسیم نیـرو بوده و قسمت اعظم نیرو به صورت مکانیکی و به طور مستقیم توسط محور اصلی و گیربکس خورشیدی منتقل میشود. نیروی مورد نیاز جهت تنظیم سرعت ماشین گرداننده از محور اصلی گرفته شده و از طریق مبدل گشتاور[xviii] به گیربکس خورشیدی منتقل میشود. تغییر سرعت در بخش هیدرولیکی با استفاده از پرههای هدایت کنندهی قابل تنظیم[xix] در مبدل گشتاور امکانپذیر است و محدودهی کنترل سرعت از 60 تا 100 درصد میباشد. از آنجا که قسمت اعظم نیرو به صورت مکانیکی منتقل میشود، بازده کلی واحد بیش از 95 % میشود.

2-1-2 موتور القایی با تحریک فرکانس متغیر

در این روش، تغییر دور کمپرسور و کنترل ظرفیت توسط موتور القایی و با تغییر فرکانس امکانپذیر میشود. کاهش سرعت پروانه کمپرسور از 100% به 70% توسط VFD و جهت کاهش سرعت زیر 70% سرعت نامی، تغییر در زاویهی پرههای هدایت کننده نیز به کمک آن میآید.

استفاده از سامانهی VFD مزایا و همچنین معایبی نیز دارد. از جمله مزایای این روش، کاهش تعداد اجزای مکانیکی در کمپرسور و در نتیجه تعمیرات کمتر و اختصاص هزینهی پایینتری جهت نگهداری و تعمیرات تجهیز میباشد. همچنین مقدار نویز ایجاد شده توسط کمپرسور بسیار کم بوده و نیازی به نصب تجهیزات کاهندهی صدا نمیباشد. چنانچه به منظور خنک کردن سیمپیچهای الکتروموتور از یک سامانهی تهویهی مناسب استفاده شود، مشکلات کنترل این کمپرسور به حداقل خواهد رسید.

تنظیم سرعت با ارسال سیگنال از سامانهی کنترل پکیج صورت میگیرد که در مقایسه با سایر روشها از دقت بسیار بالایی برخوردار است. مقدار جریان مورد نیاز به خاطر قابلیت بهرهگیری از راهاندازی نرم ناچیز بوده و در نتیجه به شبکهی بالادستی توزیع هم شوک وارد نخواهد شد.

این روش کنترل از نظر مهندسی و بهرهبرداری مثبت ارزیابی شده و بنابر ادعای بهرهبرداران در پالایشگاههای گازی، از ابتدای راهاندازی و بهویژه در زمان تعمیرات اساسی پالایشگاه، مشکل حادی در عملکرد کمپرسور مشاهده نشده است. همچنین راهاندازی مجدد و تنظیم سرعت کمپرسور به راحتی و بدون هرگونه دغدغهای انجام میشود. با توجه به فناوریهای نوین، بالغ بر یک دهه است که پالایشگاهها و واحدهای فرآیندی پتروشیمی در ایران نیز از این فناوری بهره میبرند.

خنکسازی ادوات کنترل جهت تبادل حرارت سیمپیچها باید توسط یک سامانهی خنککننده مناسب صورت پذیرد، زیرا در صورت بروز مشکل منجر به توقف کمپرسور میشود. برای مثال چنانچه در سامانهی خنکسازی برای تبادل حرارت سیمپیچها از آب استفاده شود، نشت آب از لولهها علاوه بر آسیب های مکانیکی باعث تهدید و ایجاد خطر در محل ساختمان پست برق و تابلوهای الکتریکی میگردد. همچنین در صورت کاهش مقدار آب مورد نیاز سامانهی خنک کننده در اثر نشت، باید بلافاصله توسط بهرهبردار جبرانسازی گردد تا مشکلات بعدی را به دنبال نداشته باشد. بنابراین چنانچه از این روش برای کنترل دور استفاده شود باید تمهیدات لازم را برای سامانهی خنک کنندهی آن در نظر گرفت.

یکی از تفاوت های سامانهی VFD در مقایسه با روش کنترل سرعت هیدرولیکی که در برخی از پالایشگاههای پارس جنوبی از آن استفاده شده است، به تعداد اجزا و ملحقات آن بر میگردد. در کنترل دور با گیربکس، اجزای اصلی آن شامل موتور، گیربکس با دور متغیر و سامانهی خنککننده میباشد. اما در سامانهی VFD این اجزا شامل موتور، گیربکس با دور ثابت، فیلترهای الکتریکی حذف هارمونیک، ترانسفورماتور جداکننده، سامانهی روغن، سامانهی خنککننده، سامانهی الکتریکی دور متغیر (VFD) و تانک روغن بوده که به صورت جداگانه برای مواقع از کار افتادن سامانهی روغن در نظر گرفته میشود. بنابراین بدیهی است سامانهی کنترل دور با فرکانس متغیر نسبت به روش گیربکس هیدرولیک به فضای بیشتری نیاز داشته و تأمین اینگونه فضاها هزینهبر میباشد.

2-2 – کنترل ظرفیت کمپرسور دور ثابت با به کار بردن شیر کنترل در ورودی یا خروجی کمپرسور

یکی از روشهایی که جهت تغییر ظرفیت در کمپرسور با دورثابت استفاده میشود استفاده از یک شیر کنترل در ورودی یا خروجی کمپرسور است که با مقایسهی این دو روش، شیر کنترل ورودی به صرفهتر است. زیرا در این حالت فشار کمتری باید تنظیم شود تا نتیجهی مشابه حاصل گردد. نیاز به تأمین فشار کمتر، به منزلهی کاهش مصرف انرژی خواهد بود، ضمن اینکه استهلاک کمتری به تجهیز ما تحمیل میکند.

اجزای این روش شامل موتور، گیربکس دور ثابت، کمپرسور، سامانهی روغن و شیر کنترل میباشد. با کاهش فشار ورودی، نسبت Pd/Ps افزایش یافته و جریان در کمپرسور کاهش مییابد. باید دقت شود هنگام کاهش فشار ورودی کمپرسور، اعمال تغییر سریع و ناگهانی در موقعیت شیر میتواند کمپرسور را به شرایط تلاطم و ناپایدار هدایت نماید.

در روش استفاده از شیر کنترل فشار در خروجی کمپرسور، با بستن شیر مقدار فشار خروجی کمپرسور افزایش یافته بنابراین نسبت Pd/Ps افزایش و مقدار جریان را کم میکند. تغییر سریع موقعیت شیر میتواند Pd/Ps را در بالای ناحیهی تلاطم کمپرسور برده و کمپرسور را به شرایط تلاطم هدایت نماید.

ذکر این نکته لازم است که این روش از نظر توانایی و کارآمدی در کنترل جریان در ردهی بسیار پایینی قرار دارد و در بسیاری از واحدهای فرآیندی به عنوان یک روش کمکی جهت بهبود بازده کمپرسور، در ورودی کمپرسورهای دور متغیر استفاده میشود.

3- مقایسهی روشهای تشریح شده با گیربکس دور متغیر

- ویژگیهای سامانهی VFD به جای گیربکس دور متغیر کمپرسور

- کارهای عمرانی و سیویل مربوط به فونداسیون کمپرسور و الکتروموتور بدون تغییر خواهد بود.

- جریان راهاندازی در VFD تقریباً برابر جریان نامی خواهد بود در حالی که در کمپرسورهای دور متغیر هیدرولیکی بالغ بر 5 برابر جریان نامی خواهد شد.

- قطعات الکترونیک را سازندههای خوش ذوق به صورت کشویی و مدولار طراحی نمودهاند که تعمیرات آن ساده است.

- هارمونیکهای خروجی کمتر از 5/2 درصد میباشد و نیازی به فیلتر نخواهد داشت.

- به دلیل کم بودن هارمونیک، طول کابل انتقالی تا 11 کیلومتر میتواند افزایش یابد.

- تلفات گرمایی حدود 3 درصد میباشد که 5/1 درصد مربوط به پانل و 5/1درصد مربوط به ترانسفورماتورها میباشد.

- مطابق با فناوری روز کنترل دور کمپرسور در بازهی صفر الی 115 درصد خواهد بود.

- ضریب توان الکتریکی[xx] حدود 96/0 میباشد. لذا نیازی به خازنهای تصحیح بار راکتیو نمیباشد.

- ایمنی طراحی به گونهای است که چنانچه دامنه ولتاژ تا 35 درصد افت نماید، سامانهی قادر به تصحیح آن در زمانی کمتر از 5 ثانیه و ادامه کار خواهد بود.

- نقطه ضعف اولیهی آن مرتبط با فضای زیاد جهت تابلوهای کنترلی است که در مورد موتورهایی با قدرت 6 MW فضای مورد نیاز برای تجهیزات VFD حداقل 15 در 5 متر خواهد بود.

- یکی از نقطه ضعفهای مربوط به در نظر گرفتن سامانهیهای خنک کننده از نوع تهویه مطبوع جهت خنک نمودن و ثابت نگاه داشتن دمای تجهیزات VFD میباشد. بدیهی است با انتقال ترانسفورماتورها به خارج از ساختمان (در زمان طراحی و ساخت) میتوان نیمی از گرمای تولیدی را به خارج از ساختمان منتقل نمود تا ظرفیت و هزینهی سامانهی تهویه کاهش یابد.

- ویژگیهای کنترل جریان با اعمال تغییر در فشار ورودی

- راهاندازی کمپرسور مشکلات زیادی خواهند داشت.

- 95 درصد مسیر ورودی همواره باز می باشد.

- کنترل جریان در بازه 70-100 درصد خواهد بود.

- تعمیرات احتمالی بسیار کم خواهد بود.

- کنترل باز و بسته شدن شیر به صورت نیوماتیکی خواهد بود.

- Turn Down Ratio معمولاً از 30 درصد به 40 درصد افزایش خواهد یافت.

- نیازی به تغییر موتور الکتریکی نمیباشد.

- در صورت جدا شدن قطعهای از پروانههای شیر کنترلی در ورودی کمپرسور، امکان شکستن تعداد زیادی از پروانههای کمپرسور وجود خواهد داشت.

- در کمپرسورهایی با دو یا چند ورودی، کنترل شیرها بسیار پیچیده خواهد شد.

4- نتیجهگیری

استفاده از کمپرسورهای دور متغیر با VFD دارای مزایای قابل ملاحظهای میباشد که در ادامه به آن اشاره میشود:

- قابلیت راهاندازی نرم[xxi] و تدریجی و کاهش استرس مکانیکی و محدودکردن جریان مورد نیاز جهت راهاندازی موتور؛

- قابلیت تنظیم دقیق فشار با تنظیم سرعت کمپرسور (به صورت بسیار نرم) میزان جریان سیال بر اساس مقدار مورد نیاز (و مطلوب فرآیند) تنظیم و در نتیجه باعث کاهش دامنهی نوسانهای احتمالی فشار میشود؛

- بازده بهینه و مطلوب کمپرسور با حذف اتلاف فشار و اتلاف انرژی به حداقل رسانیده میشود.

جدول 2. مقایسه سامانههای کنترلی

ردیف | ویژگی | سامانهی گیربکس دور متغیر | سامانهی VFD | سامانهی Suction Throttling Valve |

1- | بازدهی (Efficiency) | 50~92% | 94~97% | 50~92% |

2- | محدودهی سرعت (Speed Range) | 30~97% | 0~115% | 70~100% |

3- | جریان راهاندازی (Start-up current) | 5-7Ie | <1.5Ie | 5-7Ie |

4- | زمان جهت تعمیرات (Mean Time to Repair ) | 1-3 روز | کوتاه کمتر از 10 دقیقه | 1-3 روز |

5- | تعمیرات (Maintenance ) | متناوباً بایستی انجام گیرد. | ساده | ساده |

6- | دقت در کنترل سرعت (Speed control accuracy ) | نسبتاً خوب | دقت بالا (0.5%) | کم |

7- | ارتعاش محوری (Axial vibration ) | بالا | وجود ندارد | وجود ندارد |

8- | تأثیر خرابی بر میزان تولید (Failure impact on production ) | تولید متوقف می گردد | بدون توقف در تولید | تولید متوقف میگردد |

9- | کار با چند محرک راه انداز (Multidrive ) | خیر | بله | خیر |

10- | فضای اشغال شده (Occupied area ) | کم | زیاد | کم |

i Centrifugal compressor

ii Axial Flow compressor

iii Reciprocating compressor

iv Rotary compressor

v Centrifuge

vi Knock out Drum

vii Multistage

viii Trap

ix Diffuser

x Hydrodynamic variable speed drive or Hydraulic Coupling

xi Variable Frequency Drive (VFD)

xii Discharge Throttling Valve

xiii Suction Throttling Valve

xiv Guide Vane

xv Bypass Line

xvi Surge

xvii Superimposed Planetary Gear

xviii Torque Converter

xix Guide Vane

xx Power Factor

xxi Soft Starting