از عضله تا عقلانیت حرکتی

در هر ماشین CNC دو قلمرو جدا و مکمل وجود دارد: قلمرو «تصمیم» و قلمرو «حرکت». کنترلکننده تصمیم میگیرد، اما این موتور و درایو هستند که آن تصمیم را به واقعیت فیزیکی تبدیل میکنند. اگر کنترلکننده را مغز بدانیم، سروو و درایو عضلاتیاند که نهفقط توان، بلکه ادراک حرکتی تولید میکنند. در گذشته موتور فقط وسیلهای برای چرخاندن یا حرکت دادن محور بود، اما امروز به یک موجود دادهمحور تبدیل شده است؛ عنصری که جریان، گشتاور، ارتعاش، و حتی تغییرات دمایی را گزارش میدهد و بخشی از حلقهی شناخت ماشین محسوب میشود.

مقدمه

اکنون در نقطهای ایستادهایم که مرز میان «نیروی محرکه» و «هوش حرکتی» آهستهآهسته محو میشود.

اکنون در نقطهای ایستادهایم که مرز میان «نیروی محرکه» و «هوش حرکتی» آهستهآهسته محو میشود.

موتورهای خطی، انکودرهای مطلق، درایوهای مبتنی بر هوش، و شبکههای فوقسریع اترنت صنعتی ساختاری را ایجاد کردهاند که در آن محرک دیگر یک جزء مصرفی نیست، بلکه بخشی از معماری دقت، پایداری و پویایی ماشینابزار است. پرسش امروز دیگر این نیست که «محور X چقدر سریع حرکت میکند؟» بلکه این است که «محور X چقدر هوشمند حرکت میکند؟» «چقدر از وضعیت خود آگاه است؟» و «چقدر در آینده قابل پیشبینی و کنترل است؟»

۱. تحولات کلان در محرکهای صنعتی[i]

محرکهای CNC در دو دههی اخیر از یک جزء صرفاً الکترومکانیکی به بخشی از معماری داده و هوشمندی ماشینابزار تبدیل شدهاند. در گذشته موتور تنها وظیفهی تولید نیرو را بر عهده داشت و درایو نیز صرفاً نقش یک تقویتکنندهی فرمان را ایفا میکرد. اما امروز محورهای حرکتی CNC خود یک اکوسیستم مستقل هستند؛ اکوسیستمی که داده تولید میکند، رفتار خود را تحلیل میکند و در بسیاری از مواقع پیش از انسان نشانههای خطا، فرسایش یا ناپایداری را تشخیص میدهد. این تغییر، حاصل چند روند کلیدی است که ماهیت محرکها را در تولید صنعتی دگرگون کردهاند.

نخستین روند، گذار از «مکانیکمحوری» به «دادهمحوری» است. موتورهای جدید با اندازهگیری مستمر جریان، دما، بار، گشتاور و حتی الگوهای ریزارتعاش به کنترلکننده این امکان را میدهند که وضعیت واقعی محور را در هر لحظه بداند. این حجم از داده، قابلیتهایی را فعال کرده که در نسلهای گذشته وجود نداشت: پیشبینی سایش ابزار، تشخیص تغییر رفتار پیچ بالاسکرو، جبران حرارتی خودکار و اصلاح دینامیکی مسیر در لحظه.

روند دوم به حوزهی انرژی مربوط میشود. در معماری مدرن CNC، سروو نهتنها منبع حرکت است، بلکه بخشی از مدل انرژی کارخانه محسوب میشود. امکان بازیابی انرژی در زمان ترمزگیری، کنترل هوشمند مصرف هنگام بیباری، و کاهش گرمای سیمپیچ با الگوریتمهای نوین سبب شده است که انتخاب موتور و درایو مستقیماً بر هزینههای عملیاتی و سیاست پایداری مجموعه اثر بگذارد. گاهی در ماشینآلات بزرگ، تنها با انتخاب سرووی مناسب، مصرف انرژی کل دستگاه بیش از ده درصد کاهش مییابد.

تحول دیگر، تعریف جدید دقت در CNC است. دیگر نمیتوان دقت را بهعنوان یک ویژگی مستقل موتور بیان کرد؛ دقت یک «پارامتر سیستمی» است. عملکرد موتور، کیفیت حلقههای کنترلی درایو، رزولوشن انکودر، سختی سازه، نوع انتقال قدرت و حتی پروتکل ارتباطی شبکه، همگی با هم دقت نهایی را میسازند. به همین دلیل است که در ماشینهای بسیار دقیق، موتورهای خطی جایگزین سامانههای کلاسیک شدهاند و در کنار آنها انکودرهای مطلق و درایوهایی با مدل دینامیکی داخلی برای تحلیل رفتار سازه به کار گرفته میشوند.

همچنین تعامل میان کنترلکننده و محرکها بهشدت پیچیدهتر شده است. کنترلکنندهی مسیر و مدل دینامیکی حرکت را ارسال میکند، درایو رفتار واقعی محور را تحلیل کرده و اصلاحات لازم را انجام میدهد، و موتور و انکودر دادههای با رزولوشن بالا بازمیگردانند. این چرخه گاهی در بازههایی کمتر از چند صد میکروثانیه تکرار میشود. انتخاب پروتکل ارتباطی در چنین ساختاری فقط یک مسئله شبکهای نیست؛ مستقیماً بر کیفیت سطح، دقت هندسی، ارتعاش و سرعت واقعی ماشین اثر میگذارد.

در نهایت، محرکها در حال دریافت نقش هوشمند هستند. سرووهای نسل جدید خود را تیون میکنند، ارتعاش را بدون نیاز به حسگر اضافی تحلیل میکنند، الگوهای خرابی را تشخیص میدهند و مشخصات دینامیکی سازه را بهطور خودکار شناسایی و اصلاح میکنند. موتور و درایو امروز تنها اجزای حرکتی نیستند؛ بخشی از هوش زیربنایی CNC هستند.

۲. معماری محرکها در CNC: از محور چرخان تا حرکت فکرشده

معماری حرکتی CNC همانند یک چارچوب عضلانی–عصبی عمل میکند؛ ساختاری که باید قدرت، دقت، پایداری و پاسخ سریع را همزمان در خود داشته باشد. هر محور حرکتی ترکیبی از موتور، درایو، انکودر و سامانهی انتقال قدرت است و کیفیت نهایی ماشین وابسته به هماهنگی کامل این اجزاء است.

هر محور حرکتی ترکیبی از موتور، درایو، انکودر و سامانهی انتقال قدرت است و کیفیت نهایی ماشین وابسته به هماهنگی کامل این اجزاء است.

به همین دلیل است که شناخت انواع موتورهای مورد استفاده در ماشینابزار اهمیت کلیدی دارد.

سرووموتورهای AC رایجترین و قابل اعتمادترین محرک در CNC هستند. این موتورها با چگالی گشتاور بالا، پایداری حرارتی مناسب و قابلیت کار در سرعتهای بالا، ستون فقرات ماشینهای فرز، تراش، پانچ و رباتیک صنعتی محسوب میشوند. سرووی AC در یک جمله، «اسب کاری دقیق و قدرتمند صنعت» است؛ موتوری که با انکودرهای رزولوشن بالا و درایوهای سریع، عملکردی پایدار و قابل پیشبینی ایجاد میکند.

در مقابل، سرووموتورهای خطی زمانی وارد صحنه میشوند که دقت و سرعت به سطحی برسد که هیچ مکانیزم انتقالی پاسخگوی آن نباشد. این موتورها بدون تماس مکانیکی، حرکت خطی را بهطور مستقیم ایجاد میکنند و به دلیل عدم وجود بکلش و اصطکاک، به دقتی در حد میکرون و حتی کمتر دست مییابند. موتور خطی را میتوان «حرکت ایدهآل بدون واسطه» توصیف کرد؛ سریع، دقیق و البته گران و نیازمند زیرساخت مناسب.

استپرموتورها نسل قدیمیتر محرکها هستند، اما هنوز در دستگاههای سبک، لیزر، حکاکی، CNC کوچک و تجهیزات آموزشی جایگاه دارند. اصل حرکت آنها بر تقسیم دقیق چرخش به گامهای مساوی است. این موتور را میتوان «سرباز ساده و منظم» نامید: دقیق در محدودهی توان خودش، اما ناتوان در سرعت و بار بالا.

در نهایت، موتورهای دایرکتدرایو برای مواقعی بهکار میروند که حتی کوچکترین لقی در محور چرخشی غیرقابل قبول باشد. این موتورها بدون هرگونه واسطه مستقیماً به محور متصل میشوند و در محورهای چهارم و پنجم پیشرفته، دقت، شتاب و روانی بیرقیب تولید میکنند. اگر بخواهیم دایرکتدرایو را در یک جمله خلاصه کنیم: «حرکت مستقیم، بدون بخش اضافی، برای دقتی که جای خطا ندارد».

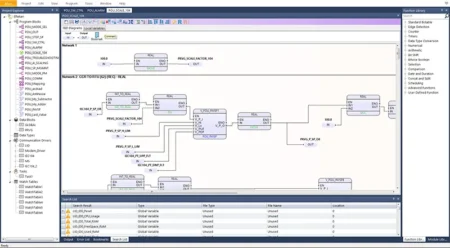

۳. درایوها: مغز دوم CNC

درایو در ظاهر یک تقویتکنندهی قدرت است، اما در عمل یک کنترلکنندهی مستقل با وظایفی حیاتی محسوب میشود. درایوهای مدرن حلقههای کنترلی جریان، سرعت و موقعیت را در خود اجرا میکنند؛ حلقههایی که سرعت پاسخ آنها از کنترلکننده اصلی نیز بیشتر است. همین ساختار باعث میشود که درایو مسئول اصلی ایجاد گشتاور یکنواخت، کنترل ارتعاشهای کوچک، جبران خطاهای گذرا و حفظ ثبات حرکتی محور باشد.

تعامل درایو با کنترلکننده نیز بهواسطهی پروتکلهای سریع صنعتی همچون EtherCAT شکل میگیرد. PowerLink و سامانههای مشابه با تأخیر بسیار کم خود امکان اجرای فرمانهای پیچیده و تغییرات لحظهای مسیر را فراهم میکنند. در واقع تأخیر و نوسان این شبکهها بهطور مستقیم بر کیفیت سطح، رفتار محورهای چندمحوره، و دقت حرکات کوتاهبرد تأثیر میگذارد. میتوان گفت که شبکهی ارتباطی در CNC، بخشی از معماری دقت است، نه یک بخش جانبی.

درایوهای هوشمند امروز با تحلیل جریان موتور، رزونانس سازه، الگوی بار و رفتار دمایی، قابلیت تشخیص زودهنگام خرابیهای محوری را دارند. بسیاری از آنها حتی بدون حضور مهندس، محور را تیون کرده و پارامترهای کنترلی را بهطور خودکار اصلاح میکنند. بنابراین درایو به یک «تحلیلگر حرکتی» تبدیل شده است، نه صرفاً یک تقویتکننده قدرت.

۴. حسگرهای حرکتی: چشم و گوش محور

اگر موتور منبع نیرو باشد، انکودرها و حسگرهای حرکتی منبع آگاهیاند. بدون این اطلاعات، درایو قادر به ایجاد حرکت دقیق نخواهد بود. انکودرهای افزایشی قدیمیترین شکل اندازهگیری موقعیت هستند و از طریق شمارش پالسهای تولیدشده، موقعیت نسبی محور را مشخص میکنند. این انکودرها ساده و ارزاناند، اما پس از خاموشی موتور موقعیت را از دست میدهند و نیازمند عملیات مرجعگیری هستند.

در نسل جدیدتر، انکودرهای مطلق هر موقعیت را با یک کد یکتا نمایش میدهند. این حسگرها حتی پس از قطع برق نیز موقعیت دقیق را حفظ کرده و محور را بدون نیاز به مرجعگیری فعال میکنند. دقت بالاتر، پایداری بیشتر و قابلیت استفاده در محورهای چندمحوره از مزایای اصلی این نوع انکودرهاست.

برای ماشینهای بسیار دقیق، انکودرهای خطی وارد صحنه میشوند. این حسگرها موقعیت را نه از موتور، بلکه از نقطهای اندازهگیری میکنند که قطعه واقعاً در آن تراش یا فرز میشود. در نتیجه خطاهای پیچ، کوپلینگ و مکانیزم انتقال از معادله حذف میشود. همین ویژگی آنها را تبدیل به «معیار حقیقت» در محورهای دقیق میکند.

نسل آیندهی حسگرها بر پایهی ترکیب حسگرها و تحلیل داده شکل میگیرد. ترکیب انکودر، حسگر دما، حسگر ارتعاش و تحلیل جریان این امکان را فراهم کرده که محور رفتار خود را درک کرده و واکنش نشان دهد. برخی درایوها حتی بدون انکودر و فقط با تحلیل شکل جریان، موقعیت موتور را تخمین میزنند. این روند نشانه واضحی است که سنجش موقعیت نیز در مسیر هوشمندسازی قرار گرفته است.

۵. نقش سروو و درایو در کیفیت ماشینابزار

کیفیت نهایی قطعه حاصل ترکیب دقیق عملکرد سازه، اسپیندل، ابزار و محورهای حرکتی است، اما سهم محرکها در این میان چشمگیر و غالباً نادیده گرفته شده است. دقت ابعادی ماشین مستقیماً تحت تأثیر رفتار گذرای موتور و کیفیت حلقههای کنترلی درایو است. کوچکترین نوسان گشتاور یا تأخیر در فرمان میتواند موجب انحرافهایی در حد چند میکرون شود؛ انحرافهایی که در مسیرهای پیچیده یا سرعت بالا اثر خود را بهوضوح نشان میدهند.

کیفیت سطح نیز بهشدت وابسته به رفتار محور است. رگههای موجدار یا بافتهای ناخواسته روی سطح قطعه معمولاً نتیجه ضعف کنترل سرعت، لرزشهای گذرا یا اشباع حلقه جریان هستند. درایوهای مدرن با کنترل ارتعاش و مدیریت jerk، کیفیت سطح را بهطور محسوس بهبود میدهند، حتی بدون تغییر ابزار یا مسیر CAM.

یکی از مهمترین جنبهها، نقش محرکها در ایجاد یا جلوگیری از chatter است. لرزش خودتحریکی نه تنها به سطح قطعه آسیب میزند، بلکه عمر ابزار را نیز کوتاه میکند. تحلیل جریان موتور و پاسخهای ریزدینامیکی درایو امکان تشخیص زودهنگام chatter و کنترل آن را فراهم کرده است.

در نهایت، سرعت واقعی تولید نیز به محرکها وابسته است. بسیاری از ماشینها روی کاغذ سریعاند، اما محدودیتهای حلقههای حرکتی باعث میشود که فقط بخش محدودی از سرعت اسمی قابل استفاده باشد. محورهایی که پاسخ سریع و پایدار دارند، ظرفیت واقعی دستگاه را آزاد میکنند.

۶. آیندهی محرکها: حرکت بهسوی هوش، مدل و بیتماسی

آیندهی محرکهای CNC به سمت هوشمندی، مدلمحوری و حذف تماس مکانیکی حرکت میکند. سرووهای خودآموز با تحلیل رفتار محور و سازه، پارامترهای کنترلی را بهطور خودکار تنظیم میکنند. درایوها با ذخیره و تحلیل تاریخچهی بار و جریان، رفتار آتی محور را پیشبینی کرده و قبل از وقوع خطا هشدار میدهند.

مدل دیجیتال محور یا دوقلوی دیجیتال[ii] بخشی از استاندارد آینده خواهد بود. محورهای مجهز به دوقلوی دیجیتال میتوانند مصرف انرژی، میزان فرسایش و دقت آتی را پیشبینی کنند و مسیرهای حرکتی بهینه را پیشنهاد دهند.

محرکهای بدون تماس مانند موتورهای شناور مغناطیسی، ریلهای هوایی و اسپیندلهای هوا-ژورنال در حوزهی ماشینهای فوقدقیق گسترش خواهند یافت. این سامانهها با حذف کامل اصطکاک، پایداری و دقتی فراتر از توان سامانههای مکانیکی ایجاد میکنند.

در کنار اینها، تحول در مواد مغناطیسی و سیمپیچها، موتورهایی با گرمای کمتر، راندمان بالاتر و نویز کمتر ایجاد خواهد کرد. و در نهایت، ارتباطات سریع 5G و IoT امکان تنظیم، پایش و تحلیل لحظهای محور را حتی از راه دور فراهم خواهند کرد.

۷. جمعبندی: معماری حرکتی هوشمند

موتورها و درایوها در CNC آینده سه نقش بنیادین دارند:

- موتورها فقط نیرو تولید نمیکنند؛ داده تولید میکنند.

- درایوها فقط کنترل نمیکنند؛ درک میکنند.

- محورها فقط حرکت نمیکنند؛ یاد میگیرند.

در آینده، انتخاب موتور و درایو انتخاب «سطح هوشمندی» ماشینابزار است.

در آینده، انتخاب موتور و درایو انتخاب «سطح هوشمندی» ماشینابزار است.

کسانی که زودتر این تحول را درک کنند، تولیدی سریعتر، پایدارتر و اقتصادیتر خواهند داشت.