سیال نخستین انتخاب انسان برای تحقق مفهوم اتوماسیون بوده است. با پیشرفت علم و کشف خواص سیالهایی نظیر روغن کاربردهای متنوعی برای استفاده از روغن ابداع شد. رویارویی با محدودیتهای استفاده از روغن مهندسان را بر آن داشت تا جایگزینی مناسبی همچون هوا را در دستور کار خود قرار دهند و این سرآغاز توسعه سامانههای پنوماتیک بود. در قسمت نخست این مقاله به موضوعاتی چون تاریخچهی استفاده از اجزا و سامانههای هیدرولیک و پنوماتیک، تعاریف، قوانین فیزیکی حاکم بر این سامانهها و کاربردهای آنها پرداختیم. در قسمت دوم که در ادامه آمده ضمن مقایسهی این دو سامانه اجزای اصلی آنها تشریح خواهد شد.

مقایسهی کلی سامانههای هیدرولیک و پنوماتیک

- در سامانههای پنوماتیک از سیال تراکم پذیر مثل هوا و در سامانههای هیدرولیک از سیال تراکم ناپذیر مثل روغن استفاده میشود؛

- در سامانههای هیدرولیک روغن علاوه بر انتقال قدرت وظیفهی روغن کاری قطعات داخلی سامانه را نیز بر عهده دارد ولی در پنوماتیک علاوه بر روغن کاری قطعات، باید رطوبت موجود در هوا را نیز از بین برد ولی در هر دو سامانه سیال باید عاری از هر گونه گرد و غبار و نا خالصی باشد؛

- فشار در سامانههای هیدرولیکی بهمراتب بیشتر از فشار در سامانههای پنوماتیکی میباشد، حتی در مواقع خاص به ۱۰۰۰ مگا پاسکال هم میرسد. در نتیجه قطعات سامانههای هیدرولیک باید از مقاومت بیشتری برخوردار باشند.

- در سرعتهای پایین دقت محرکهای پنوماتیک بسیار نامطلوب است در صورتی که دقت محرک های هیدرولیکی در هر سرعتی رضایت بخش است

- در سامانههای پنوماتیک با سیال هوا نیاز به لولههای بازگشتی و مخزن نگهداری هوا نمیباشد.

- سامانههای پنوماتیک از بازده کمتری نسبت به سامانههای هیدرولیک برخوردارند.

قابلیت تحمل فشار بالا (بیش از ۲۰۰ بار) و همچنین تنشهای حرارتی بالای درون سیلندر برای قطعات سیلندر از جمله پیستون بسیار حیاتی است. تلاش برای افزایش استحکام پیستونها با محدودیت اندازه همراه است. به تازگی پیستونهای مونوترم[i] تولید شدهاند که استحکام و عمر بالا، وزن و اصطکاک کمتری دارند. پیش از این نیز پیستونهای فروترم[ii] تولید شده بودند که جایگزین پیستونهای آلومینیومی سنتی شدند. تاج این پیستون از فولاد فورج شده و پایهی آن از جنس آلومینیوم ساخته میشود.

پیستونهای مونوترم از یک قطعهی فورج شده ساخته میشوند و در نتیجه بر خلاف پیستونهای فرو ترم پایه پیستون(با بدنه و تاج آن یکپارچه ساخته میشود. اتصال مستقیم پایهی پیستون به بدنه موجب میشود تا مقطع تحمل کننده فشار در پیستون برای تحمل حداکثر فشار داخل سیلندر افزایش یابد. در نتیجه پین پیستون نیازی به نگه داشتن پایه پیستون ندارد و میتواند کوتاهتر و سبکتر باشد. پایهی فولادی که در برابر حرارت پایدار است اصطکاک را کاهش داده و همچنین کاهش فواصل آببندی منجر به هدایت بهتر پیستون میشود. هدایت بهتر پیستون بهویژه در قسمت رینگها باعث کاهش مصرف روغن میشود. علاوه بر آن پیستونهای مونوترم استحکام و عمر بیشتری دارند. این نوع پیستون علاوه بر تحمل حداکثر فشار تا ۲۵۰ بار مزایای دیگری از جمله کاهش مصرف سوخت و روغن و کاهش صدا و وزن دارند. هماکنون موتورهای دارای پیستون مونوترم درامریکای شمالی به تولید انبوه رسیده است و در حال حاضر بیشتر در وسایل نقلیه، ساختمان سازی و صنایع دریایی استفاده میشوند. استفاده از پیستونهای مونوترم در اروپا و آسیا نیز در حال افزایش است.

جدول 1. مزیتهای سامانههای هیدرولیک و پنوماتیک

سامانههای هیدرولیک | سامانههای پنوماتیک |

• اجرای فرمانهایی که نیاز به قدرت زیاد دارند؛ • روانکاری قطعات برای جلوگیری از فرسایش به هنگام کار؛ • عملکرد قابل قبول تا حد شرایط واماندگی بدون آسیب به سامانه. | • اجرای فرمانهایی که نیاز به قدرت کم دارند؛ • بازده بالا؛ • قابلیت کنترل پذیری؛ • سادگی تعمیر و نگهداری؛ • قیمت ارزان (هوا در همه جا یافت می شود)؛ • امکان ارسال فرمان از اتاق کنترل به سایت؛ |

جدول 2. معایب سامانههای هیدرولیک و پنوماتیک

سامانههای هیدرولیک | سامانههای پنوماتیک |

• تاخیر در دریافت سیگنال فرمان به عملگر؛ • کندی حرکت؛ • هزینهی بالای تجهیزات و راه اندازی؛ • کنترل در محل؛ • آلودگی بالا؛ | • آلودگی صوتی؛ • نیازمند بازدیدهای دورهای تعمیر و نگهداری؛ • عدم کنترل در محل؛ • وجود لوازم جانبی بسیار زیاد؛ |

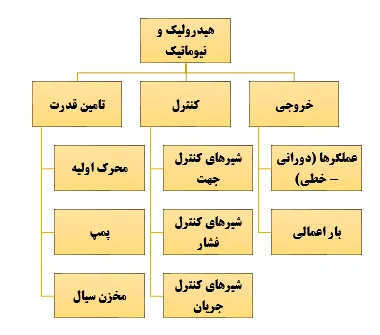

اجزای سامانه و علایم اختصاری

بهطور کلی سامانههای هیدرولیک و پنوماتیک از اجزای اصلی زیر تشکیل شدهاند:

- واحد تأمین قدرت

- واحد کنترل

- واحد خروجی

تأمین قدرت: جریان مورد نیاز سامانه ایجاد و ارسال میشود.

محرک اولیه: قطعهای است که توان مورد نیاز را برای به گردش درآوردن پمپ تأمین میکند.

پمپ: توان مکانیکی را گرفته و به توان سیالاتی (سیالی که فشار دارد و جاری است) تبدیل میکند.

کنترل: قسمت میانی یک سامانهی هیدرولیک است که کنترل عملکرد سامانه را به عهده دارد.

شیرهای کنترل جهت: با کنترل جهت میتوان جهت حرکت عملگرها را کنترل کرد.

شیرهای کنترل فشار: با کنترل فشار سیال میتواند نیروی خروجی عملگرها را کنترل نماید.

شیرهای کنترل جریان: با کنترل شدت جریان سیال میتوان سرعت حرکت عملگر را کنترل کرد.

خروجی: قسمت خروجی سامانه شامل عملگرها و بار مالی میباشد.

عملگر: قطعهای است که توان سیال را به توان مکانیکی تبدیل میکند و این توان بار را حرکت میدهد.

انواع عملگر: 1) خطی (سیلندرها) که حرکت مستقیم الخط ایجاد میکنند. 2) دورانی (موتورهای هیدرولیک) که حرکت دورانی و گردشی به وجود میآورند.

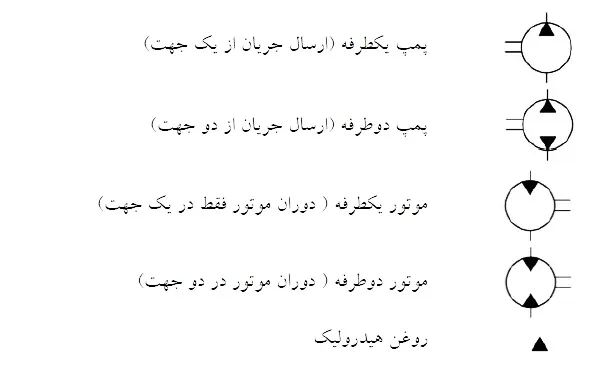

پمپها و موتورها

پمپها و موتورهای هیدرولیک توسط یک دایره نمایش داده میشوند که شفت قدرت ورودی یا خروجی در کنار دایره به صورت دو خط موازی کشیده میشود. مثلثهای داخل این دایرهها بیانگر جهت جریان میباشد که مثلث در پمپ به سمت خارج و در موتور به سمت داخل است .

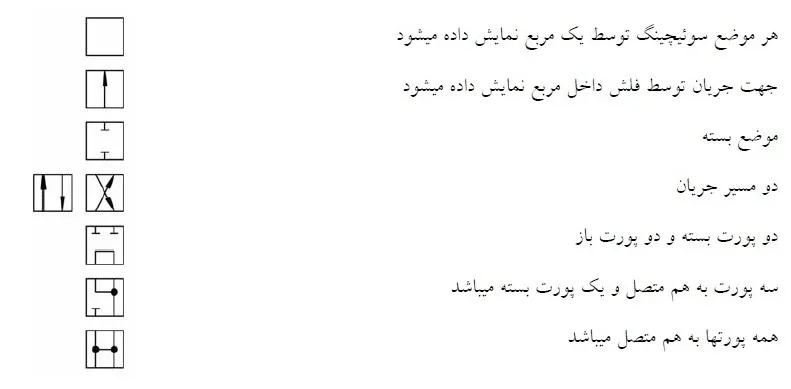

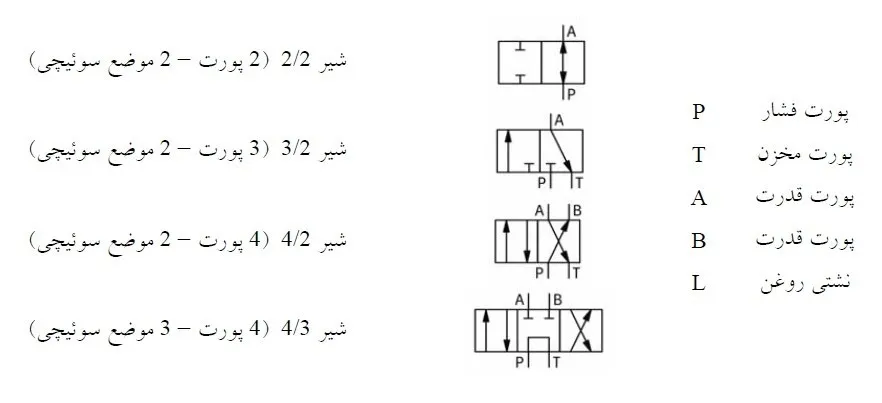

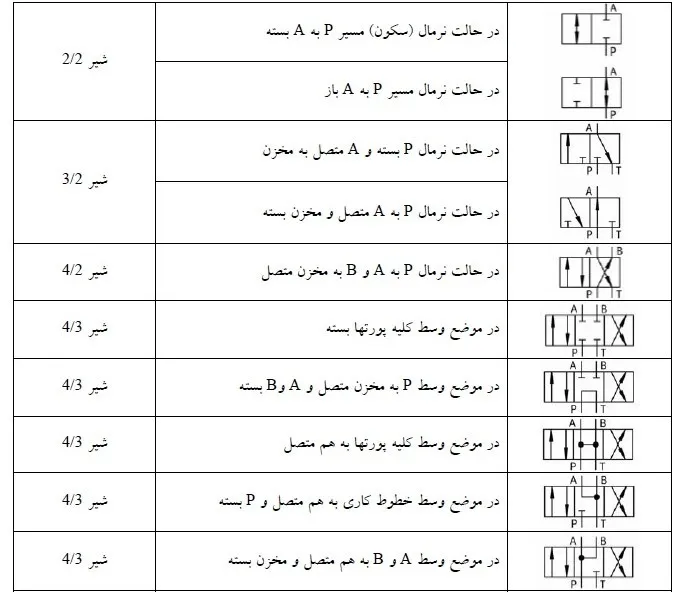

شیر کنترل جهت

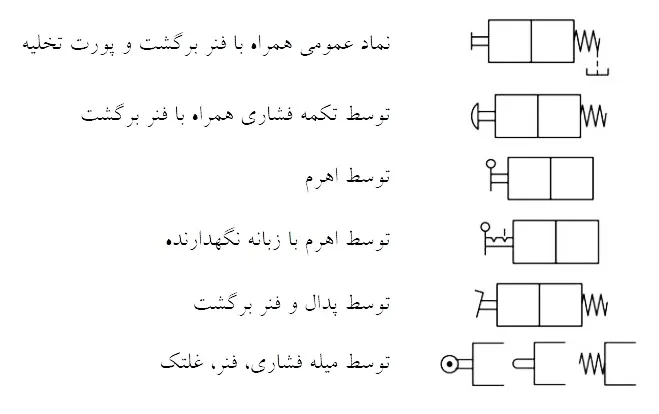

شیرهای کنترل جهت توسط تعدادی مربع به هم متصل نشان داده میشود. تعداد مربع نشاندهندهی تعداد مواضع سوئیچی شیر است. فلشهای داخل مربعها جهت جریان را نشان میدهند. خطوط عمودی و افقی و مورب نشاندهنده این است که درگاههای شیر در موقعیتهای سوئیچینگ چگونه به هم متصل میشوند. هنگام نامگذاری شیرهای کنترل جهت، ابتدا لازم است تعداد درگاهها و سپس تعداد مواضع سوئیچی بیان شود.

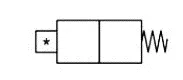

مواضع سوئیچینگ شیرهای کنترل جهت، توسط انواع روش تحریک قابل تغییر میباشد. نماد شیر به همراه روش تحریک آن کامل میشود.

در صورتی که از نماد استانداردی برای تحریک استفاده نمیشود، لازم است روش تحریک توسط یک ستاره مشخص شود و در بخش توضیحات اطلاعات لازم ارایه گردد. شکل عدم استفاده از روشهای معمول برای تحریک شیر در زیر آمده است.

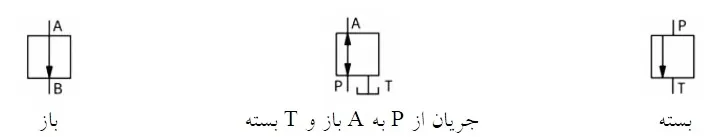

شیر کنترل فشار

شیرهای فشار توسط یک مربع به همراه یک فلش که جهت جریان را مشخص میکند، نشان داده میشود. درگاههای شیر را توسط علامت P (درگاه فشار) و T (درگاه مخزن) یا A یا B مشخص مینمایند. موقعیت فلشها داخل مربع نشاندهندهی این موضوع است که شیر نرمال باز یا بسته است.

تمایز دیگر شیرهای فشار در قابل تنظیم یا ثابت بودن آنها است که در حالت اول، با یک خط مورب مشخص میشود.

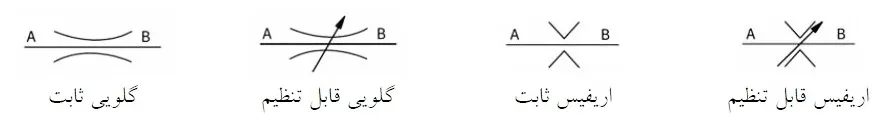

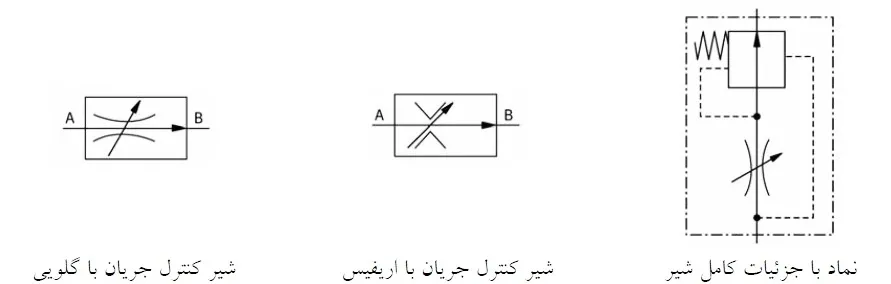

شیر کنترل جریان

در مبحث شیرهای کنترل جریان، یک تفاوت اصلی بین شیرها وجود دارد. شیرهایی که تحت تأثیر تغییرات گرانروی[v] نباشند، اریفیس و شیرهایی که تغییرات ‘گرانروی بر عملکرد آنها تأثیر دارد، گلویی نامیده میشوند.

شیر یکطرفه

نماد شیرهای یک طرفه به صورت یک گوی بر روی نشیمنگاه آببندی جریان است. محل قرارگیری این گوی به صورت یک زاویه باز میباشد. نوک زاویه باز جهت بسته بودن جریان را نشان میدهد.

نماد شیرهای یک طرفه با عملکرد پیلوتی به صورت یک شیر یک طرفه داخل یک مربع نشان داده میشود. پیلوت کنترل شیر با خطچین در زیر این مربع کشیده میشود. شیرهای قطع و وصل به صورت دو مثلث روبهروی هم رسم میشوند. این شیرها معمولا جهت تخلیه مخزن روغن یا تخلیه فشار آکومولاتور مورد استفاده قرار میگیرند.

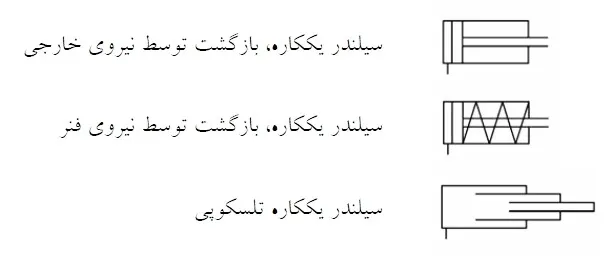

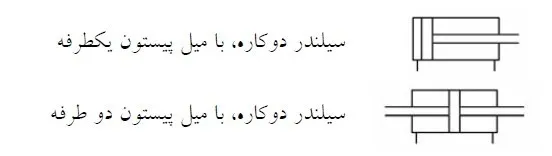

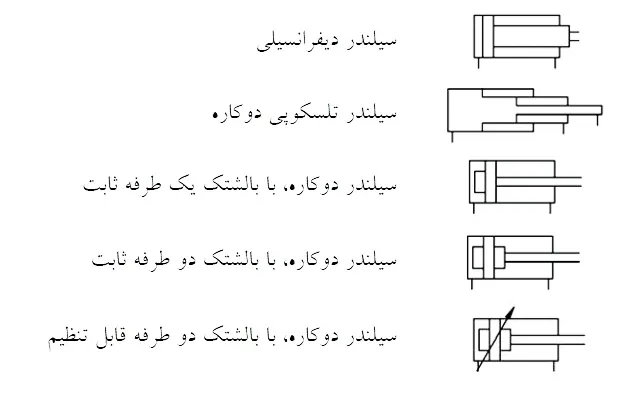

سیلندرها

سیلندرها در دو دسته یککاره و دوکاره طبقهبندی میشوند. سیلندرهای یککاره فقط دارای یک درگاه میباشند، یعنی فقط سطح تمام قطر آنها تحت فشار هیدرولیک قرار میگیرد. این سیلندرها تحت تأثیر نیروهای خارجی مانند نیروی وزن یا نیروی فنر باز میگردند.

سیلندرهای دوکاره دارای دو درگاه ورود و خروج روغن میباشند که از این طریق روغن به جلو و پشت پیستون منتقل شده و سیلندر حرکت مینماید. در سیلندرهای دوکاره یک طرفه، میل پیستون فقط در یک سمت سیلندر وجود دارد، در حالی در سیلندر دوکاره دو طرف سیلندر دارای دو میل پیستون است که در دو طرف آن قراردارد.

در سیلندر دیفرانسیلی، سطح پیستون، دو برابر سطح حلقوی جلوی پیستون میباشد. نماد این سیلندر با اضافه کردن دو خط موازی جلوی میل پیستون از دیگر سیلندرها متمایز میگردد.

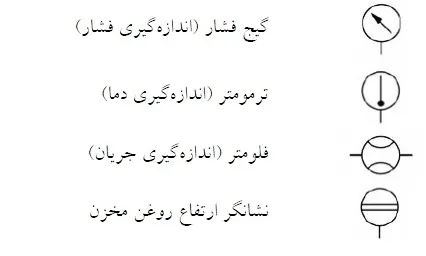

حسگرها و ابزاردقیق

وسایل اندازهگیری دما، فشار، دبی و غیره در مدار هیدرولیک با نمادهای خاص خود نشان داده میشوند.

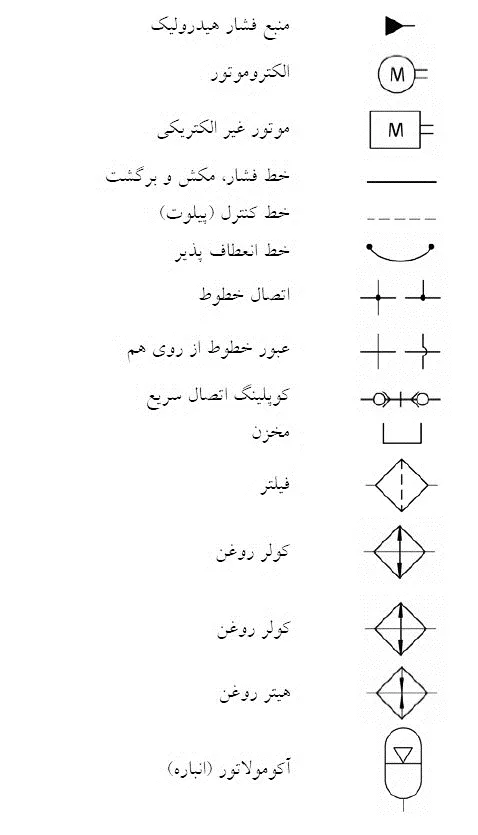

انتقال انرژی و آمادهسازی روغن

نمادهای شکل 14 برای نمایش ادوات انتقال انرژی و آمادهسازی روغن در مدار هیدرولیک به کار گرفته میشوند:

تجهیزات و مدارات معادل الکتریکی و منطقی

انواع رلهیهای مورد استفاده در این حوزه به قرار زیر هستند:

- رلهی سوئیچینگ؛

- رلهی ضربه فعال؛

- رلهی خازنی؛

- رلهی برگشتی؛

- رلهی موقعیت مثبت؛

- رلهی معدلگیر؛

- رلهی نسبت؛

- پتانسیومتر پنوماتیک؛

- رلهی تأخیری؛

- رلهی کوپل کنندهی الکتریکی؛

- رلهی الکتریکی – پنوماتیکی؛

- رلهی پنوماتیکی – الکتریکی؛

- ترانسدیوسر الکترونیکی – پنوماتیکی؛

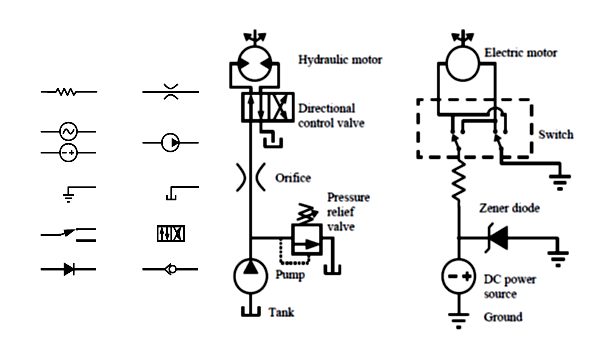

برای اینکه بتوانیم درک ملموستری نسبت به شباهت مدارهای الکتریکی و هیدرولیکی – پنوماتیکی داشته باشیم شکل 15 را ملاحظه نمایید. همانطور که نشان داده شده است اجزاء تشکیل دهنده مدار به همراه نظیرش در مدار دیگر آورده شده است.

مدار موتورهای هیدرولیکی یا سامانههای انتقال قدرت هیدرواستاتیکی به دو گروه مدار باز و مدار بسته تقسیم میشوند. در سامانههای انتقال قدرت مدار باز، کل سیال خروجی از موتور به مخزن برمیگردد. درصورتی که در یک سامانهی انتقال قدرت مدار بسته، بخش عمدهی سیال خروجی از موتور به ورودی پمپ بازگردانده میشود و میتوان مقداری از سیال را نیز به منظور ایجاد شرایط مناسب در آن مانند خنککاری و یا فیلتر نمودن از سامانه مدار بسته خارج نمود. روغن خارج شده از طریق مدار تغذیه پشتیبان جایگزین میگردد.

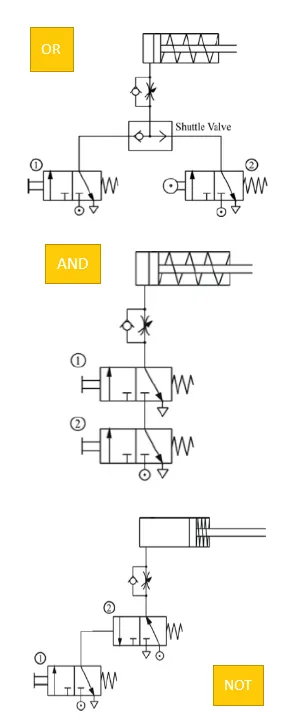

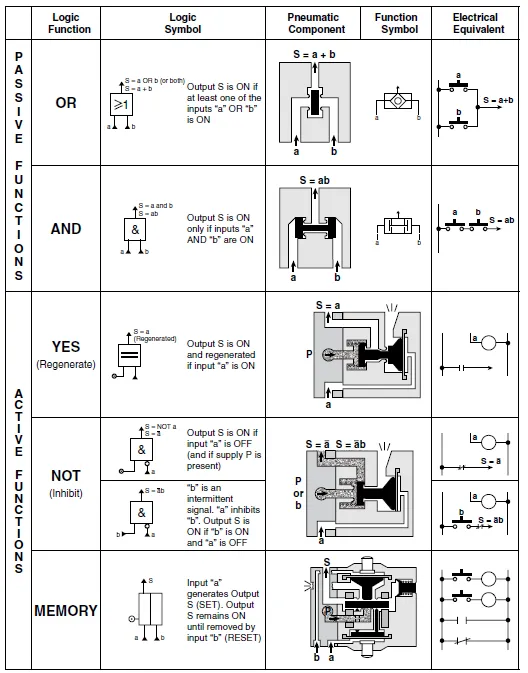

میتوان المانها و گیتهای منطقی را مطابق شکل 16 مدل کرد.