HAZOP در همهی شئونات زندگی انسان کاربرد دارد. HAZOP روش ساختارمندی را تعریف میکند که در آن مشکلات و انحرافات ممکن در انجام یک فرآیند یا کار برای رسیدن به هدف را شناسایی، دلایل به وجود آمدن مشکلات در رسیدن به هدف را بیان نموده، صدمات یا تأثیرات مشکلات یا انحرافات بر روند انجام کار را حدس زده و روشهای ممکن برای جلوگیری از آنها را بیان میکند. این نوشتار سعی در توضیح مختصر و آشنایی با این روش ساختارمند در فرآیندهای صنعتی بهخصوص در صنایع شیمیایی، داروسازی، پتروشیمی یا سایر کارهای پیچیده با ذکر مثال واقعی از یک فرآیند شیمیایی را دارد.

مقدمه

برای انجام هر کاری نقطهی شروع و پایان یا رسیدن به هدف تعریف میشود. این امر در مورد کلیهی امور زندگی صادق است و برای رسیدن به نقطهی پایانی یا هدف از نقطهی شروع روشهای متفاوتی قابل تصور است. حالت ایدهآل، رسیدن به پایان یا هدف بر اساس رویهی کاری تعریف شده و بدون برخورد به مشکلات در حین انجام کار است. همانطور که عنوان گردید این روش در تمامی رویههای کاری انسان، چه ساده و چه پیچیده، صادق است. اما گاهی در رسیدن به هدف مشکلات و ناهمواریهایی حادث میشوند که میتواند رسیدن به نقطهی پایانی را دشوار یا حتی غیرممکن سازد. یک مثال ساده میتواند این روند را توضیح دهد. برای کوبیدن یک میخ به دیوار به ابزار یعنی چکش و میخ مناسب نیاز است. در روند عادی کار با واردکردن ضربه توسط چکش به سر میخ و وارد شدن آن به دیوار کار انجام میپذیرد. اما ممکن است در انجام این کار موارد نادری از مشکلات نیز بهوجود آیند مانند جداشدن سر چکش از دستهی آن، کج شدن میخ یا حتی آسیب جسمانی به علت کوبیدن چکش به دست. البته احتمال وقوع هر یک از این انحرافات با همدیگر متفاوت است. احتمال کج شدن میخ خیلی بالاتر از جداشدن سر چکش است.

HAZOP [i]روش ساختارمندی را تعریف میکند که در آن مشکلات و انحرافات ممکن در انجام یک فرآیند یا کار برای رسیدن به هدف را شناسایی، دلایل به وجود آمدن مشکلات در رسیدن به هدف را بیان نموده، صدمات یا تأثیرات مشکلات یا انحرافات بر روند انجام کار را حدس زده و روشهای ممکن برای جلوگیری از آنها را بیان میکند.

HAZOP [i]روش ساختارمندی را تعریف میکند که در آن مشکلات و انحرافات ممکن در انجام یک فرآیند یا کار برای رسیدن به هدف را شناسایی، دلایل به وجود آمدن مشکلات در رسیدن به هدف را بیان نموده، صدمات یا تأثیرات مشکلات یا انحرافات بر روند انجام کار را حدس زده و روشهای ممکن برای جلوگیری از آنها را بیان میکند.

همانطور که بیان شد HAZOP در همهی شئونات زندگی انسان کاربرد دارد.

HAZOP در همهی شئونات زندگی انسان کاربرد دارد.

این نوشتار سعی در توضیح مختصر و آشنایی با این روش ساختارمند در فرآیندهای صنعتی به خصوص در صنایع شیمیایی، داروسازی، پتروشیمی یا سایر کارهای پیچیده با ذکر مثال واقعی از یک فرآیند شیمیایی را دارد.

۱-تاریخچهی HAZOP

برای HAZOP شاید نتوان تاریخ مشخصی را عنوان کرد زیرا نحوهی فکرکردن در خصوص روش انجام یک کار و مشکلات و انحرافات ممکن برای رسیدن به هدف در هر انسانی کم و بیش نهادینه است. اما در فعالیتهای صنعتی میتوان برای تاریخ مدون شدن روش ساختارمند HAZOP ریشههایی یافت.

در اوایل دههی شصت میلادی شرکت بزرگ شیمیایی ICI [ii]در کشور انگلستان (این شرکت امروزه وجود ندارد) تصمیم به ساخت یک کارخانهی جدید تولید سموم شیمیایی برای گیاهان را داشت که در چرخهی تولید سموم، مواد بسیار سمی و کشندهای به وجود میآمد که میتوانست در صورت نشت یا هرگونه مشکلی در خطوط تولید باعث خسارتهای جبران ناپذیر به محیط زیست و انسان گردد. گروهی از متخصصان بخش ایمنی این شرکت مأموریت یافتند تا روشی جدید برای بررسی تجهیزات و روند تولید، با نگرش به خطرات احتمالی حادث از مشکلات و انحرافات تجهیزات تولید تعریف نمایند. بعد از حدود چهارماه اولین ویرایش این روش به نام بررسی وضعیت بحرانی[iii] آماده گردید. در سالهای بعد این دستورالعمل یا نوشتار با برخی بهینهسازیها به Operability Study تغییر نام یافت.

دو تجربهی مهم در اجرای این دستورالعمل بدست آمد. اولین تجربه پیدا کردن بسیاری از نقایص در خطوط تولید بود که در نگاه اول با روشهای معمولی نگرش و طراحی خطوط قابل رؤیت نبودند و دومین تجربه در پیادهسازی این روش برای بررسی واحدهای تولیدی جدید بود که بسیار سخت و با زحمت زیادی همراه بود، اگرچه در موفق و تأثیرگذار بودن آن شکی نبود. در سال ۱۹۶۷ تغییراتی در روش پیادهسازی این دستورالعمل به وجود آمد که برگرفته از صنعت پتروشیمی بود و آن استفاده از نقشههای P&ID [iv] فرآیند و محدود کردن بررسی به این نقشهها بود. در سال ۱۹۷۷ انجمن بینالملیCIA [v] این روش بررسی را با نام HAZOP منتشر نمود و در سال ۱۹۸۰ صنایع پتروشیمی و شیمیایی کشور آلمان آن را به زبان آلمانی ترجمه و با نام PAAG [vi]منتشر و مورد استفاده قرار دادند.

در کنار HAZOP دو نام دیگر هم وجود دارند: اولین نام HAZID [vii] است که وظیفهی آن شناسایی خطرات احتمالی در مراحل اولیهی طراحی و متناسب با آن عمق بررسی یک فرآیند براساس HAZOP است و نام دوم HAZAN [viii] است که خروجی آن مقادیر عددی برای بیان درصد ریسک خطرات و درجهبندی آنها است که معمولاً بعد از HAZID انجام میگیرد. برای کامل کردن یا تسهیل در بررسی HAZOP برخی روشهای دیگر مانند Risk Matrix، Risk Graph، FMEA [ix] یا LOPA [x] وجود دارند که در این نوشتار بدانها اشاره نمیشود.

در سال ۲۰۰۱ میلادی اولین نسخهی استاندارد IEC 61882 که در مورد HAZOP و روشهای آن بود، منتشر گردید و در سال ۲۰۱۶ دومین ویرایش آن جایگزین نسخهی اولی گردید و به نام IEC 61882:2016 به عنوان مرجع در سطح بینالمللی تا به امروز مورد استفاده قرار میگیرد.

در سال ۲۰۰۱ میلادی اولین نسخهی استاندارد IEC 61882 که در مورد HAZOP و روشهای آن بود، منتشر گردید و در سال ۲۰۱۶ دومین ویرایش آن جایگزین نسخهی اولی گردید و به نام IEC 61882:2016 به عنوان مرجع در سطح بینالمللی تا به امروز مورد استفاده قرار میگیرد.

۲-روشهای پیادهسازی و اجرای HAZOP

همانطور که پیش از این اشاره شد هدف HAZOP در صنایع، شناسایی خطرات یا مشکلات احتمالی در خطوط تولید، دلایل به وجود آمدن آنها، صدمات و اثرات این انحرافات در روند فرآیند و در نهایت روشهای ممکن برای جلوگیری از آنها است.

هدف HAZOP در صنایع، شناسایی خطرات یا مشکلات احتمالی در خطوط تولید، دلایل به وجود آمدن آنها، صدمات و اثرات این انحرافات در روند فرآیند و در نهایت روشهای ممکن برای جلوگیری از آنها است.

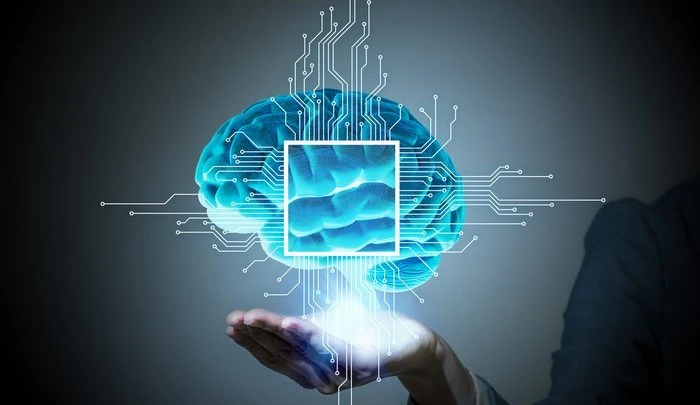

برای اجرای HAZOP باید از کلمات مناسب و یکتا برای بیان منظور استفاده شود تا قابل درک برای همه در هر زبانی باشد. باید در نظر داشت که بررسی HAZOP برای یک فرآیند کار گروهی است که همفکری متخصصان شاخههای مختلف دخیل در تولید را میطلبد و کار فردی نیست. معمولاً در فرآیندهای تولیدی افرادی که دانش و تخصص فرآیند مورد بررسی را دارند در کنار مهندسان سامانههای کنترل و ابزاردقیق که روش کنترل فرآیند و همچنین طراحی ابزاردقیق را بر عهده دارند و همچنین در صورت نیاز متخصصان بخش ایمنی و البته نمایندهی کارفرما با همدیگر همکاری میکنند.

کلمات کلیدی و یکتا و معانی آنها که در بررسی HAZOP بر اساس استاندارد IEC 61882:2016 مورد استفاده قرار میگیرند به شرح جدول زیر هستند:

جدول 1. کلمات راهنما بر اساس استاندارد IEC 61882:2016

کلمات به انگلیسی | معادل فارسی | معنی آنها |

NO or NOT | نه/هیچیک/هیچکدام/ عدم | نفی کامل هدف از طراحی |

MORE | بیشتر | افزایش مقدار عددی |

LESS | کمتر | کاهش مقدار عددی |

AS WELL AS | همچنین | تغییرات کیفی / افزایش |

PART OF | بهصورت جزیی | تغییرات کیفی / کاهش |

REVERSE | برعکس | روند فرآیند برعکس هدف از طراحی آن |

OTHER THAN | به غیر از | جایگزینی کامل |

EARLY | زودتر | مفهوم زمانی / اتفاقی زودتر از موعد حادث میشود |

LATE | دیرتر | مفهوم زمانی / اتفاقی دیرتر از موعد حادث میشود |

BEFORE | قبل از | اشاره به ترتیب روند اجرای فرآیند |

AFTER | بعد از | اشاره به ترتیب روند اجرای فرآیند |

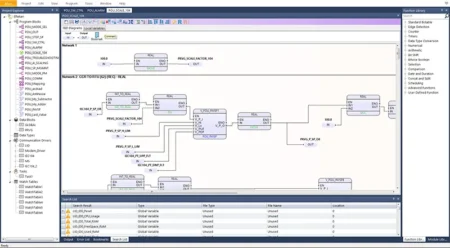

برای بررسی HAZOP در صنایع فرآیندی مانند پتروشیمی، شیمیایی و … نقطهی آغازین نقشههای فرآیندی P&ID است. با توجه به این که در یک فرآیند بزرگ تعداد صفحات P&ID زیاد است و بررسی همهی صفحات به صورت یکپارچه امکانپذیر نیست، باید این نقشهها به اجزای کوچکتر، که تجهیزات دخیل در آنها با همدیگر مرتبط باشند و خروجی مشخصی را داشته باشند، تقسیم شوند (شکل ۱). معمولاً این تقسیمبندی با رنگهای مختلف از همدیگر متمایز میشوند. تعداد این تقسیمات میتواند از چندین ده قسمت تا به بالا با توجه به بزرگی فرآیند باشد. ادامهی هر یک از این تقسیمبندیها با توجه به وابستگی فرآیندی همهی قسمتها به همدیگر میتواند در صفحات دیگر نقشهیP&ID نیز وجود داشته باشد.

بررسی HAZOP یک فرآیند زمانبر است و باید دقت کافی صرف آن گردد. پس از تقسیمبندی منطقی فرآیند هر بخش که در این نوشتار با کلمهی NODE و یک شماره مشخص شدهاند با استفاده از کلمات راهنما از نظر مخاطرات ممکن بررسی و گزارش کار در قالب برگههای کاری HAZOP ارائه میشوند. در بررسی HAZOP امکان اضافهشدن عملگر یا حسگرهای جدید بنا به نیاز برای برآوردکردن شرایط ایمنی کارکرد فرآیند به نقشههای P&ID وجود دارد. به همین دلیل نقشههای نهایی P&ID بعد از بررسیHAZOP ایجاد میشوند.

در بررسی HAZOP امکان اضافهشدن عملگر یا حسگرهای جدید بنا به نیاز برای برآوردکردن شرایط ایمنی کارکرد فرآیند به نقشههای P&ID وجود دارد. به همین دلیل نقشههای نهایی P&ID بعد از بررسیHAZOP ایجاد میشوند.

بررسی شرایط کارکرد ایمن یک فرآیند علاوه بر در نظر داشتن نکات فنی در برخی از موارد تابع برخی از شرایط منطقهای و کشوری مانند قطع شدن برق یا گاز کارخانه (که در ایران احتمال وقوع آنها زیاد است)، وقوع زلزله (در مناطق زلزلهخیز) یا سونامی در مناطق کنار آبهای آزاد است. به همین دلیل برخی ملاحظات در بررسی مختص شرایط کشوری یا اقلیمی است.

در این مقاله بخشی از فرآیند تولید اسید سولفوریک (H2SO4) از گازهای جمعآوری شده از واحدهای دیگر یک مجتمع تولیدی بزرگ که حاوی مقادیر زیادی گاز SO2 است، بررسی میشود. گاز SO2 به علت سمی بودن حتماً باید به نوعی خنثی یا به شکل دیگری تبدیل و از چرخهی تولید مجتمع خارج شود. امکان ورود این گاز با غلظت بالا به فضای بیرونی (جو) به هیچ عنوان جایز نیست. تبدیل گاز SO2 به اسیدسولفوریک مایع، هم صرفهی اقتصادی از فروش آن و هم امکان جابجایی آن را فراهم میسازد.

کارخانهی تولید اسید سولفوریک مورد بررسی دارای ۵۲ صفحه نقشهی P&ID است که در این نوشتار صفحهی ۱ این نقشهها (شکل ۱) که بخش ورودی و آمادهسازی گاز برای سایر قسمتها است، مورد بررسی HAZOP قرار میگیرد. کل نقشههای P&ID به ۱۹ قسمت (Node) تقسیم شدهاند که Node 1 با رنگ نارنجی مشخص شده است. همچنین این واحد تولیدی به ۲۱ ناحیه ، که با کلمات A10 الی A19 و A30 الی A39 شناسایی میشوند، نشانهگذاری شدهاست. تجهیزات هر ناحیه با پیشوند مربوط به ناحیهی خود و شمارهی تجهیز (Tag) در نقشههای P&ID نمایش داده شدهاند.

دمای گاز ورودی SO2 در بخش ورودی به کارخانه حدود سیصد درجهی سانتیگراد است که در بخش ورودی (Node 1) دمای این گاز باید توسط آب در برج خنککننده به حدود پنجاه درجهی سانتیگراد تقلیل یابد. گاز با دمای بالا باعث آسیب رسیدن به تجهیزات در مسیر خود است به همین دلیل بخش ورودی (آمادهسازی گاز) بسیار مهم است. با توجه به پیوستگی فرآیند که همواره گاز SO2 در بخش دیگر مجتمع (بالا دست[xi]) تولید میشود و امکان آزاد کردن آن به جو وجود ندارد، باید در صورت رخداد هرگونه مشکل جدی در کارخانهی تولید اسید سولفوریک واحدهای دیگر مجتمع از مدار خارج (توقف تولید گاز SO2) گردند.

در این نوشتار برخی از شرایط HAZOP برای Node 1 (مسیر نارنجی) که وظیفهی خنک کردن گاز ورودی را دارد، توضیح داده میشود. البته تعداد موارد برای Node 1 بیشتر از گزارشهای ذکر شده در زیر است و فقط برای آشنایی با نحوهی بررسی و همچنین کاربرگ HAZOP چند نمونه ذکر میشوند.

در این بررسی محل ورود گاز از واحد بالادست در سمت چپ نقشه و با فلش قرمزرنگ مشخص شده است.

کاربرگ HAZOP

ناحیهی مورد بررسی : A10

تجهیزات مورد بررسی: برج خنککننده (QT01)، مخزن آب (TK01)، مخزن آب اضطراری (TK02)، پمپهای آب (PU10, PU15, PU20)

رنگ خطوط مورد بررسی: نارنجی (Node 1)

شمارهی صفحه و نقشهی P&ID: صفحهی ۱ از شماره نقشهی ARA263-VRI-0018-WGCP

شماره ردیف | کلمهی راهنما | مشکل یا انحراف بهوجود آمده | دلیل | تأثیر بر فرآیند | راهکار ایمنی | توصیه | |

A10.1 | نه / عدم | عدم گاز ورودی به برج خنک کننده | ۱- مشکل در خط بالادستی (Upstream) ۲- شیرهای قطع و وصل مسیر ورودی(BF040, BF009) ( را بررسی کنیم. | ۱- متوقف شدن تولید ۲- پایین رفتن کیفیت اسید سولفوریک تولید شده | سیگنال (SD/ESD) توقف اضطراری خط تولیدفعال شود. | ||

A10.2 | نه / عدم | عدم گاز ورودی به برج خنک کننده | شیر ورودی BF040 به دلیل اشتباه اپراتور یا خطای سامانهی کنترل یا بالا رفتن دمای گاز در برج خنککننده بر اثر قطع برق بسته شده است. | مانند بالا | مانند بالا | ۱- یک دودکش تخلیهی گاز در بخش ورودی به کارخانهی تولید اسید برای خارج کردن گاز دیده شود (مشکل زیست محیطی) ۲- در دودکش تخلیهی گاز موجود (SK01) در بخش A35 که برای گاز کم حرارت با درصد کم گاز SO2 مناسب است ، مسیر By Pass از ورودی گاز به واحد A10 و همچنین مقاوم سازی در برابر حرارت بالا و تجهیزات خنثیسازی گاز SO2 دیده شود. | |

A10.3 | نه / عدم | عدم گاز ورودی به برج خنک کننده | شیر دستی BF009 به علت خطای انسانی و توسط دست بستهشده است. | مانند بالا | مانند بالا | برای شیر Limit Switch برای پایش وضعیت شیر در سامانهی SCADA دیده شود. | |

A10.4 | نه / عدم | عدم گاز ورودی به برج خنک کننده | شیر BF002 در مسیر آب اضطراری به علت اشتباه انسانی یا خطای سامانهی کنترل بسته شده است. | در حالت اضطراری باعث بالا رفتن دمای گاز ورودی و آسیب به خطوط و تجهیزات در مسیر میشود. | وضعیت شیر و همچنین دمای حسگر TT-10002 کنترل شود. | ||

A10.5 | نه / عدم | عدم گاز ورودی به برج خنک کننده | شیر دستی BF034 به علت خطای انسانی و توسط دست بستهشده است. | مانند بالا | شیر همواره در وضعیت قفلشدهی باز (LO) باشد. | برای شیر Limit Switch برای پایش وضعیت شیر در سامانهی SCADA دیده شود. | |

A10.6 | نه / عدم | عدم گاز ورودی به برج خنک کننده | پمپهای برج خنککننده از حالت کار خارج شدهاند یا شیرهای دستی اطراف آن به علت خطای انسانی و توسط دست بستهشده اند. | باعث بالا رفتن دمای گاز ورودی و آسیب به خطوط و تجهیزات در مسیر میشود. | ۱- پایش دائمی موتورها ۲- استفاده از موتور رزرو ۳- فعال سازی شیرهای BF110، BF160، BF210 متناسب با موتورهای مربوطه ۴- پایش دائمی حسگرهای دبی FIT-10187 و FIT-10172 برای آلارم پایین ۵- پایش دائمی حسگرهای حرارت در بالا و اطراف برج خنککننده TT-10016, 017, 018, 005, 002 ۶- پمپهای PU10, PU15 و PU20 به صورت دو از سه کار میکنند و باید از برق اضطراری تغذیه شوند. | ۱- در صورت خرابی یک موتور، موتور رزرو وارد مدار شود. ۲- پایش دائمی حسگر دبیFIT-10187 |

شماره ردیف | کلمه ی راهنما | مشکل یا انحراف بهوجود آمده | دلیل | تأثیر بر فرآیند | راهکار ایمنی | توصیه |

A10.7 | بیشتر | دبی گاز بالاتر از حد انتظار از واحد بالادستی (Upstream) به هر دلیل | HAZOP واحد تولید گاز (Upstream) بررسی شود. | ۱- افت فشار در برج خنککننده ۲- ظرفیت برج خنککننده برای خنککردن گاز ورودی کافی نیست و باعث آسیب به خطوط و تجهیزات در مسیر میشود. | ۱- پایش حسگرهای PDI-10004 و حرارت TT-10016, 017, 018 برای سیگنال (H) و در صورت وجود حالت سیگنال (HH) آب اضطراری باز و فرآیند با تأخیر به سمت Shut Down رود. | اضافه کردن سیگنال PDAH-10004 |

A10.8 | بیشتر | ورود آب بیشتر به برج خنککننده | آب اضطراری بر اثر خطای سامانهی کنترل ناخواسته باز شده است. | افزایش آب در خروجی برج خنککننده و در نتیجه سرریز شدن واحدهای تغلیظ کننده (TH01, TH02) در بخش A12 (صفحهی ۳ نقشهی P&ID) | ۱- پایش سطحسنج LIS-10021 و پر کردن دوباره مخزن آب اضطراری ۲- سرریز واحدهای تغلیظکننده وارد مخزن آب (TK01) میشوند. سطح مایع در مخزن آب پایش شود. | |

A10.9 | بیشتر | ورود آب بیشتر به برج خنککننده | سه موتور آب برج خنککننده (PU10, PU15, PU20) همزمان به علت خطای سامانهی کنترل یا اپراتور کار میکنند. | مانند بالا | کارکرد موتورها پایش شوند. |

شمارهی ردیف | کلمه راهنما | مشکل یا انحراف بهوجود آمده | دلیل | تأثیر بر فرآیند | راهکار ایمنی | توصیه |

A10.10 | نه / عدم | قطع برق | قطع برق شبکهی سراسری یا مشکل به هر دلیل در بخش برقرسانی به واحد تولیدی به صورت اعلام نشده | ۱-توقف تولید اسید سولفوریک ۲- پمپهای برجخنک کننده کار نمیکنند بنابراین دمای گاز در برج بالا میرود. | پمپهای PU10, PU15 و PU20 باید از برق اضطراری تغذیه شوند. |

۳- خلاصه

چند نمونه موارد بررسی شده HAZOP فقط در مورد یک برگ (یک Node) از صفحات P&ID بوده و مشکلات و انحرافات بهوجود آمده مشاهده گردید که شامل همهی کاربرگهای HAZOP برای Node 1 نبوده و نوشتن تمامی آنها در مجال این نوشتار نیست.

بررسی همهی مشکلات یا انحرافات ممکن بهوجود آمده در یک فرآیند بسیار وقتگیر و شاید از نظر اقتصادی روشهای جلوگیری از آنها مقرون به صرفه نباشد. به همین دلیل داشتن گزارشی در خصوص درصد احتمال وقوع مشکلات بالقوه میتواند باعث نادیده گرفتن برخی از آنها شود. همواره امکان جلوگیری از اثرات مشکلات و انحرافات بر فرآیند وجود ندارد و از نظر فنی امکان جلوگیری صد درصد از خسارات و ضایعات نیست.

منابع:

- استاندارد IEC 61882:2016

- Das PAAG- / HAZOP-Verfahren und weitere praxisbewährte Methoden, ISBN 92-843-7037-X

- نقشهی P&ID و گزارش HAZOP یک کارخانهی تولید اسیدسولفوریک (H2SO4) از گاز SO2

[i] Hazard and Operability

[ii] Imperial Chemical Industries

[iii] Critical Examination

[iv] Piping and Instrumentation Diagram

[v] Chemical Industries Association

[vi] Prognose, Auffinden, Abschätzen, Gegenmaßnahmen

[vii] Hazard Identification

[viii] Hazard Analysis

[ix][ix] Failure Mode and Effects Analysis

[x] Layers of Protection Analysis

[xi] Upstream