سمفونی زیبای سختافزار و نرمافزار

این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است. محتوای ارائهشده، زمینهای برای شناخت دقیقتر زیرساختهای فنی کنترلکنندهها و انتخاب هوشمندانهی راهکارهای متناسب با نیازهای صنعتی فراهم میآورد.

مقدمه

معماری یک سامانهی CNC همانند سمفونیای هماهنگ است که در آن، هر جزء با ایفای نقشی مشخص و در تعامل با دیگر اجزا، عملکرد کلی سامانه را ممکن میسازد.

معماری یک سامانهی CNC همانند سمفونیای هماهنگ است که در آن، هر جزء با ایفای نقشی مشخص و در تعامل با دیگر اجزا، عملکرد کلی سامانه را ممکن میسازد.

انتخاب صحیح معماری، میتواند عاملی تعیینکننده در پایداری، دقت، انعطافپذیری و طول عمر سامانه باشد؛ چرا که نحوهی طراحی ساختار کنترلی، بر کارایی نهایی ماشینابزار و توان پاسخگویی آن در شرایط مختلف صنعتی تأثیر مستقیم دارد.

سه معماری رایج در کنترلکنندههای CNC شامل سامانههای تعبیهشده[i]، سامانههای مبتنیبر رایانه شخصی[ii] و معماریهای ترکیبی[iii] در مقایسه با یکدیگر، ویژگیهای متفاوتی را در زمینههای عملکرد، انعطافپذیری، و سطح صنعتی بودن ارائه میدهند.

سه معماری رایج در کنترلکنندههای CNC شامل سامانههای تعبیهشده[i]، سامانههای مبتنیبر رایانه شخصی[ii] و معماریهای ترکیبی[iii] در مقایسه با یکدیگر، ویژگیهای متفاوتی را در زمینههای عملکرد، انعطافپذیری، و سطح صنعتی بودن ارائه میدهند.

شناخت تفاوتهای میان این رویکردها، زمینه را برای انتخاب آگاهانه و هدفمند کنترلکننده در کاربردهای متنوع فراهم میسازد و میتواند نقشی اساسی در بهینهسازی عملکرد ماشینابزار ایفا کند. در ادامه، سه نوع معماری اصلی در کنترلکنندههای CNC تعریف میشوند:

۱. معماری تعبیهشده

در معماری تعبیهشده، تمامی وظایف کنترلی مستقیماً بر بستر سختافزار اختصاصی و سیستمعاملهای بیدرنگ[iv] (RTOS) پیادهسازی میشود. این نوع معماری معمولاً فاقد سیستمعاملهای عمومی مانند ویندوز یا لینوکس است و در آن از پردازندههای صنعتی سبک، کممصرف و پایدار استفاده میشود؛ از جمله پردازندههای ARM Cortex-R، Intel Atom یا میکروکنترلکنندههای پیشرفته. کنترلکنندههای تعبیه شده اغلب در قالب ماژولهای فشرده و بدون واسط کاربر مستقیم طراحی میشوند و برای وظایف اختصاصی با نیازهای بالا به اطمینان، اولویت زمانی و طول عمر طولانی بهکار میروند.

ویژگی شاخص این معماری، پایداری عملیاتی بسیار بالا، مصرف منابع بهینه و عملکرد قابل پیشبینی در شرایط صنعتی سخت است. با این حال، بهدلیل طراحی اختصاصی، میزان انعطافپذیری و قابلیت توسعهی آن محدود بوده و افزودن یا تغییر در عملکرد آن مستلزم دسترسی به بستر توسعهی سختافزاری و نرمافزاری آن است.

معماری تعبیه شده معمولاً در کنترلکنندههایی مانند FANUC Series 0i، Siemens 828D Basic و برخی از مدلهای Mitsubishi M70 یا FARAX 4B مشاهده میشود، جایی که تمرکز اصلی بر دقت بالا، زمان پاسخگویی بسیار کوتاه و پایداری بلندمدت در خطوط تولید پیوسته است.

معماری تعبیه شده معمولاً در کنترلکنندههایی مانند FANUC Series 0i، Siemens 828D Basic و برخی از مدلهای Mitsubishi M70 یا FARAX 4B مشاهده میشود، جایی که تمرکز اصلی بر دقت بالا، زمان پاسخگویی بسیار کوتاه و پایداری بلندمدت در خطوط تولید پیوسته است.

۲. معماری مبتنیبر PC

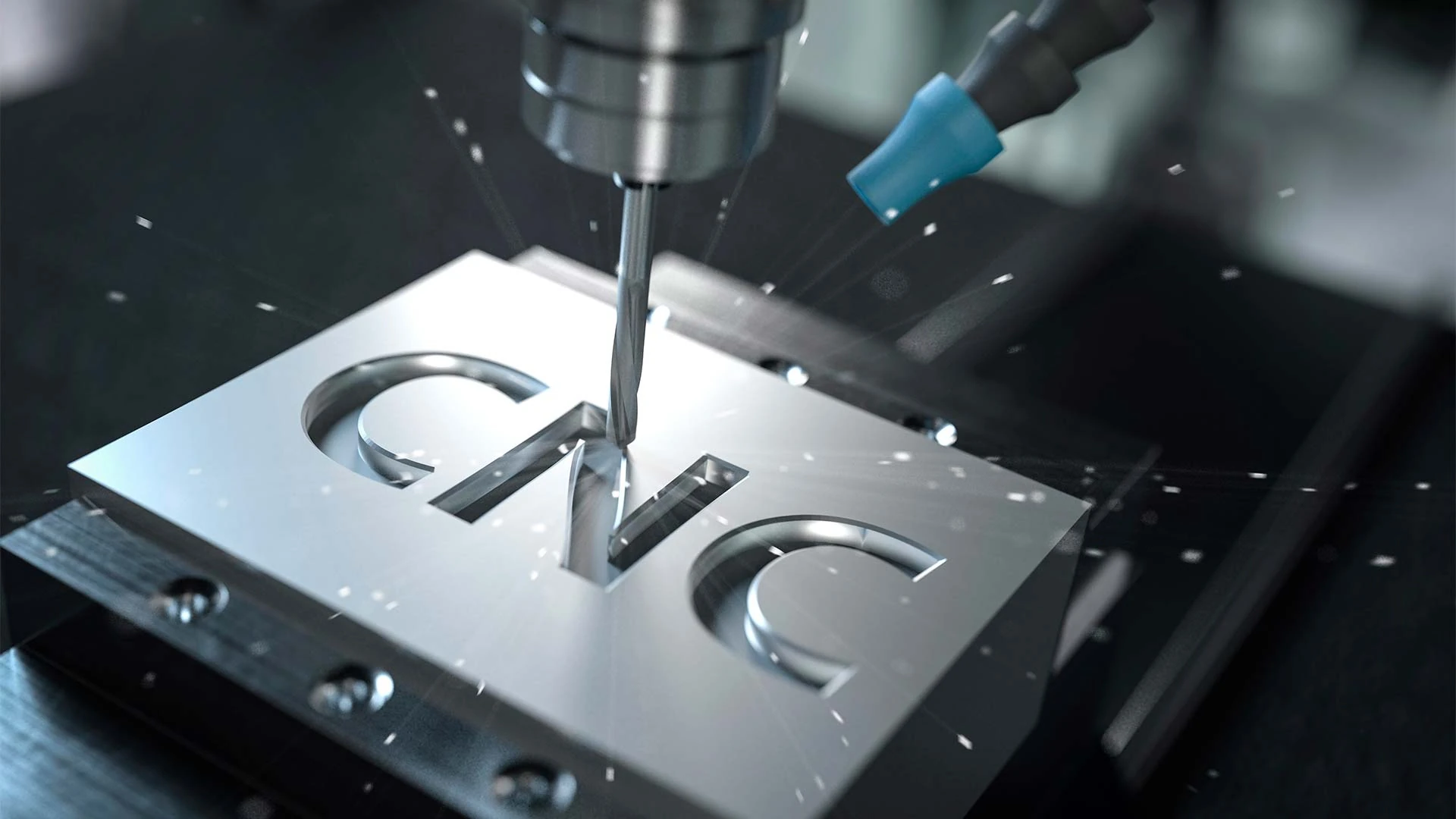

در معماری مبتنیبر فقط PC، عملکرد کنترلکنندهی CNC عمدتاً بهصورت نرمافزار روی یک رایانهی شخصی استاندارد اجرا میشود. در این ساختار، سیستمعامل عمومی مانند Windows یا Linux بهعنوان بستر اجرای نرمافزار کنترلی ایفای نقش میکند و مستقیماً وظایف کنترلی از جمله مدیریت موقعیت محورها، کنترل اسپیندل و تعامل با رابط کاربر را بر عهده میگیرد. بهطور معمول، در این رویکرد از سختافزار صنعتی اختصاصی یا سیستمعامل بیدرنگ (RTOS) استفاده نمیشود و زمانبندی وظایف به مدیریت سیستمعامل عمومی واگذار میشود.

ویژگی بارز این معماری، انعطافپذیری بالا در توسعهی نرمافزار، سهولت دسترسی به ابزارهای جانبی، و هزینهی پایین راهاندازی است. با این حال، بهدلیل وابستگی به سیستمعامل غیر بیدرنگ و نبود لایههای حفاظتی صنعتی، این معماری نسبت به نویز، تأخیر پاسخ، و ناپایداری عملکرد حساستر بوده و برای کاربردهای دقیق یا محیطهای صنعتی خشن توصیه نمیشود. این معماری در پروژههای آموزشی، کارگاههای سبک، چاپگرهای سهبعدی و ماشینهای CNC رومیزی مورد استفاده قرار میگیرد.

۳. معماری ترکیبی

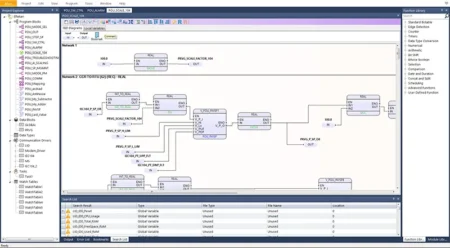

در معماری ترکیبی، مزایای هر دو نوع سامانهی تعبیهشده و مبتنی بر رایانهی صنعتی بهصورت تلفیقی بهکار گرفته میشود تا عملکردی بهینه و انعطافپذیر در کنترل ماشینآلات CNC حاصل شود. در این رویکرد، بخشهای حساس و بیدرنگ سامانه مانند کنترل دقیق موقعیت، سرعت و حرکت محورها معمولاً توسط پردازشگرهای صنعتی تخصصی یا سختافزارهای FPGA به همراه سیستمعاملهای بیدرنگ (RTOS) مدیریت میشوند. این بخشها به دلیل نیاز به پاسخهای سریع و دقیق، در محیطی کاملاً کنترلشده و با اولویتهای زمانی بالا اجرا میگردند. در مقابل، وظایفی مانند مدیریت رابط کاربری، تحلیل دادههای جمعآوریشده، برنامهریزی مسیرهای پیچیده و گزارشگیری، که نیازمند توان پردازشی بالا و امکانات نرمافزاری گستردهتر هستند، معمولاً روی یک رایانه صنعتی (IPC) یا یک پردازشگر قویتر انجام میشوند. این تقسیمبندی باعث میشود که سامانهی کنترلکننده هم بتواند از دقت و اطمینان بالای سختافزارهای صنعتی بهرهمند شود و هم از انعطافپذیری و قابلیت توسعه نرمافزاری رایانههای معمولی استفاده کند. امروزه بسیاری از کنترلکنندههای پیشرفتهی CNC از این معماری بهره میبرند. برای مثال، کنترلکنندههای مطرحی مانند Siemens SINUMERIK 840Di و Heidenhain TNC7 و کنترلکنندهی ایرانی FARAX F32 بهخوبی رویکرد ترکیبی را پیادهسازی کردهاند

کنترلکنندههای مطرحی مانند Siemens SINUMERIK 840Di و Heidenhain TNC7 و کنترلکنندهی ایرانی FARAX F32 بهخوبی رویکرد ترکیبی را پیادهسازی کردهاند

و توانستهاند با حفظ دقت بالا در کنترل حرکت، امکانات گستردهی نرمافزاری و تحلیل پیشرفتهی دادهها را نیز فراهم آورند. این ترکیب موجب افزایش کارایی، قابلیت توسعه، و همزمان کاهش هزینههای نگهداری و بهروزرسانی سامانهها میشود.

مزایا، معایب و کاربردها

انتخاب معماری کنترلکنندهی CNC، یکی از مهمترین تصمیمات در طراحی و پیادهسازی سامانههای کنترل ماشینهای صنعتی است که باید بر اساس نیازهای عملیاتی دقیق، پیچیدگی ساختار ماشین، سطح دقت و کیفیت مورد انتظار، شرایط محیط کاری و محدودیتهای بودجهای انجام شود. هر یک از این عوامل بهطور مستقیم بر نوع معماری بهینه تأثیر میگذارند و انتخاب نامناسب میتواند منجر به کاهش کارایی، افزایش هزینهها و یا عدم تطابق با نیازهای تولید شود.

در صنایع سنگین، مانند خودروسازی، هوافضا و صنایع فولاد، که در آنها ماشینآلات باید با دقت بسیار بالا و در شرایط محیطی سخت (نظیر دماهای بالا، لرزش شدید، یا گرد و غبار) کار کنند، پایداری سامانهی کنترلکننده و توان پاسخگویی بیدرنگ اهمیت بسیار زیادی دارد. در این شرایط، معماریهای تعبیهشده یا معماریهای ترکیبی که بخش بیدرنگ آنها توسط سختافزارهای صنعتی تخصصی و RTOS پشتیبانی میشود، معمولاً اولویت دارند. این معماریها میتوانند تضمین کنند که کنترل حرکت و عملیات حساس بدون تأخیر و با اطمینان کامل انجام شود.

از سوی دیگر، در کاربردهای آموزشی، پژوهشی و یا صنایع سبکتر که پیچیدگیهای کمتری دارند و سطح دقت مورد نیاز به اندازهی صنایع سنگین نیست، سامانههای مبتنی بر PC با هزینهی کمتر و قابلیت توسعهی بالا گزینههای مناسبی محسوب میشوند. این سامانهها به دلیل انعطافپذیری نرمافزاری بالا، قابلیت ارتقاء و پشتیبانی بهتر از رابطهای کاربری گرافیکی پیچیده و ابزارهای تحلیلی، در آموزش و توسعهی فناوریهای نوین کاربرد فراوانی دارند. همچنین در این موارد، هزینهی پایینتر سختافزار و سهولت دسترسی به قطعات و نرمافزارها از مزایای مهم این معماریهاست.

به طور خلاصه، انتخاب معماری مناسب باید با تحلیل دقیق شرایط کاربری و اولویتهای پروژه صورت گیرد تا تعادلی منطقی بین کارایی، دقت، هزینه و انعطافپذیری برقرار شود.

معماریهای سامانههای کنترل CNC در سالهای اخیر به طور چشمگیری به سمت بهرهگیری از فناوریهای پیشرفته و نوین پیش رفتهاند. استفادهی گسترده از پردازندههای چند هستهای با قدرت پردازشی بالا، فناوریهای[v] FPGA برای پردازش سختافزاری سفارشی، و تراشههای یکپارچه SoC [vi]که امکان ادغام بخشهای مختلف سختافزاری و نرمافزاری را در یک بسته فراهم میکنند، از مهمترین تحولات این حوزه محسوب میشوند. این فناوریها به سامانههای کنترل اجازه میدهند تا به طور همزمان چندین وظیفهی پیچیده را با دقت و سرعت بسیار بالا انجام دهند.

علاوه بر این، ادغام کنترلکنندههای CNC با فناوریهای نوظهوری مانند Edge AI و Industrial IoT به سرعت در حال رشد است.

ادغام کنترلکنندههای CNC با فناوریهای نوظهوری مانند Edge AI و Industrial IoT به سرعت در حال رشد است.

این فناوریها امکان پردازش دادهها در نزدیکی محل تولید (لبهی شبکه) و اتصال گستردهی دستگاهها به شبکههای هوشمند را فراهم میکنند. به این ترتیب، سامانههای کنترل CNC میتوانند با دریافت بازخوردهای لحظهای و تحلیل دادههای بزرگ، تصمیمگیریهای هوشمندانهتر و واکنشهای سریعتری نسبت به شرایط کاری داشته باشند.

در کنار این تحولات، تمایل به استفاده از معماریهای ترکیبی و ماژولار افزایش یافته است. این نوع معماریها با فراهم آوردن انعطافپذیری بالا در طراحی و امکان ارتقاء آسان، پاسخگوی نیازهای متغیر صنایع مختلف هستند. ماژولار بودن سامانهها امکان تعویض یا افزودن بخشهای مختلف بدون نیاز به تغییرات گسترده در کل سامانه را میدهد که این امر از نظر اقتصادی و عملیاتی بسیار حائز اهمیت است. همچنین، نیاز به اتصالپذیری گستردهی سامانهها با سایر تجهیزات، پلتفرمهای تحلیلی و شبکههای داده باعث شده تا معماریهای کنترلکنندهی CNC به سمت استانداردهای باز و قابلیتهای ارتباطی پیشرفته حرکت کنند.

شناخت عمیق معماریهای کنترلکنندههای CNC نه تنها در انتخاب تجهیزات مناسب و بهینه بسیار تأثیرگذار است، بلکه نقش حیاتی در تضمین پایداری، دقت و بهرهوری سامانههای تولیدی ایفا میکند. ترکیب اصول کنترل بیدرنگ با انعطافپذیری نرمافزاری و قدرت پردازشی بالا، آیندهی کنترلکنندههای هوشمند را رقم خواهد زد؛ آیندهای که در آن ماشینآلات صنعتی قادر خواهند بود به صورت خودکار و هوشمند، با کمترین نیاز به دخالت انسان، به بهینهترین شکل ممکن .عمل کنند

ترکیب اصول کنترل بیدرنگ با انعطافپذیری نرمافزاری و قدرت پردازشی بالا، آیندهی کنترلکنندههای هوشمند را رقم خواهد زد؛ آیندهای که در آن ماشینآلات صنعتی قادر خواهند بود به صورت خودکار و هوشمند، با کمترین نیاز به دخالت انسان، به بهینهترین شکل ممکن .عمل کنند

[i] Embedded

[ii] Soft CNC

[iii] Hybrid

[iv] Real-Time Operating System

[v] Field Programmable Gate Array

[vi] System on Chip

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای

مروری جامع بر کنترلکنندههای CNC

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند

مروری جامع بر کنترلکنندههای CNC

کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است. طی نیمقرن گذشته، کنترلکنندههای CNC از