این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای فرآیندهای پیچیدهی ماشینکاری خواهیم پرداخت. هدف این بخش، بیان سادهی چگونگی تفسیر دستورات برنامهریزیشده توسط کنترلکنندههای CNC و هدایت ابزار برش در امتداد مسیرهای از پیش تعیینشده، با تمرکز بر مؤلفههای حیاتی درگیر در این فرآیند است.

مقدمه

در دنیای تولید مدرن، ماشینابزارهای کنترل عددی رایانهای (CNC) نقش حیاتی در دستیابی به دقت، تکرارپذیری و کارایی ایفا میکنند. قلب تپندهی این ماشینها کنترلکنندههای CNC است؛ سامانهای پیچیده که دستورالعملهای طراحی دیجیتال را به حرکات دقیق و هماهنگ ابزار برش تبدیل میکند.

این مقاله به بررسی اصول بنیادین کنترلکنندههای CNC میپردازد و تشریح میکند که چگونه این سامانهها از دستورات دیجیتال به اقدامات فیزیکی دقیق دست مییابند. در این مسیر، به مؤلفههای سختافزاری و نرمافزاری کلیدی و نحوهی همکاری آنها در اجرای فرآیندهای پیچیدهی ماشینکاری خواهیم پرداخت. هدف این بخش، بیان سادهی چگونگی تفسیر دستورات برنامهریزیشده توسط کنترلکنندههای CNC و هدایت ابزار برش در امتداد مسیرهای از پیش تعیینشده، با تمرکز بر مؤلفههای حیاتی درگیر در این فرآیند است.

تحول از طراحی دیجیتال به دستورات برنامهریزیشده

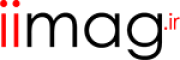

فرآیند ماشینکاری CNC با ایجاد یک مدل هندسی از قطعهی مورد نظر در نرمافزار CAD آغاز میشود. سپس، نرمافزارهای CAPP و CAM برای تعیین استراتژی ماشینکاری، انتخاب ابزار، تعیین پارامترهای برش (مانند سرعت اسپیندل و نرخ پیشروی) و در نهایت تولید برنامهی قطعه یا جیکد (G-code) استفاده میشوند. برای فرآیندهای ساده میتوان این کدها را بهصورت دستی هم نوشت. جیکد زبان استاندارد ارتباطی با ماشینهای CNC است و شامل مجموعهای از دستورات متنی است که مسیر حرکت ابزار، عملیات ماشینکاری و عملکردهای جانبی را تعریف میکند.

نقش اساسی کنترلکنندهی CNC در این مرحله، دریافت و تفسیر این دستورات دیجیتال برای هدایت ماشینابزار است.

مؤلفههای سختافزاری بنیادین

یک سامانهی CNC از چندین مؤلفه سختافزاری اصلی تشکیل شده است که با همکاری یکدیگر، دستورات دیجیتال را به حرکت فیزیکی تبدیل میکنند. این مؤلفهها شامل موارد زیر هستند:

- پردازشگر (Microcontroller/CPU/FPGA)

به عنوان «مغز» کنترلکننده عمل میکند و مسئول پردازش دستورات، مدیریت مسیر ابزار، و نظارت بر حسگرها در زمان واقعی است. در کنترلکنندههای CNC بسته به سطح عملکرد، نوع کاربرد و پیچیدگی ماشین، از انواع مختلفی از پردازشگرها استفاده میشود. در کنترلکنندههای ساده یا ارزانقیمت معمولاً از میکروکنترلرهایی مانند STM32، AVR یا PIC بهره میگیرند. این تراشهها برای عملیاتهای پایه و کاربردهای سبک مناسباند. در کنترلکنندههای سطح متوسط تا پیشرفته، از واحدهای پردازش مرکزی (CPU) مانند پردازندههای Intel Core i5/i7/i9 یا AMD Ryzen سری ۵، ۷ یا ۹ استفاده میشود که توان پردازشی بالاتری دارند و برای مدیریت چندوظیفگی، رابطهای گرافیکی و محاسبات پیچیده مناسباند.در محیطهای صنعتی که پایداری، دقت و طول عمر بالا اهمیت دارد، از پردازندههای صنعتی مانند Intel Atom یا ARM Cortex-A استفاده میشود که بهطور خاص برای شرایط سخت طراحی شدهاند. همچنین در برخی کنترلکنندههای بسیار پیشرفته از FPGAها استفاده میشود. این تراشهها قابلیت پیکربندی مجدد دارند و برای کنترلهای بسیار سریع، دقیق و قابلسفارشیسازی به کار میروند. پردازندههای سیگنال دیجیتال (DSP) نیز در کاربردهایی که نیاز به پردازش سیگنالهای پیچیده مانند کنترل سروو یا تحلیل بازخورد دارند، مورد استفاده قرار میگیرند. در نهایت، تراشههای SoC (System on Chip) که ترکیبی از CPU، حافظه، ورودی/خروجی و گرافیک را در یک تراشه ارائه میدهند، در کنترلکنندههای مدرن و فشرده کاربرد زیادی دارند. در بسیاری از کنترلکنندههای پیشرفته، ترکیبی از این پردازشگرها همراه با سیستمعامل بیدرنگ[i] (RTOS) برای تضمین عملکرد سریع، دقیق و قابلاعتماد در کنترل ماشینهای CNC مورد استفاده قرار میگیرد.حافظه نیز برای ذخیرهی برنامهها، پارامترها و دادههای عملیاتی ضروری است. - قابلیتهای ورودی/خروجی (I/O)

ورودیها مانند حسگرها و سوئیچهای حد، اطلاعات وضعیت ماشین را به کنترلکننده میفرستند. خروجیها دستورات کنترلی را به موتورها، اسپیندلها و سامانههای خنککننده منتقل میکنند. این مؤلفهها برای کنترل و نظارت بیدرنگ حیاتی هستند. - درگاههای ارتباطی

کنترلکننده را به رایانههای برنامهریزی، راهاندازها و سایر دستگاههای جانبی متصل میکنند. پروتکلهایی مانند EtherCAT، CANopen و Modbus ارتباطی سریع و قابلاطمینان را بین مؤلفهها فراهم میسازند. - رابط انسان و ماشین (MMI)

شامل نمایشگر، صفحهی لمسی، صفحهکلید و پنلهای عملیاتی است که امکان تعامل کاربر با کنترلکننده را فراهم میکنند. این رابطها برای وارد کردن برنامه، تنظیم پارامترها و نظارت بر وضعیت ماشین طراحی شدهاند. - منبع تغذیه

جریان برق پایدار و مناسب برای تمامی مؤلفهها را فراهم میکند و در عملکرد مطمئن سامانه نقش اساسی دارد.

معماری سامانه و همکاری مؤلفهها

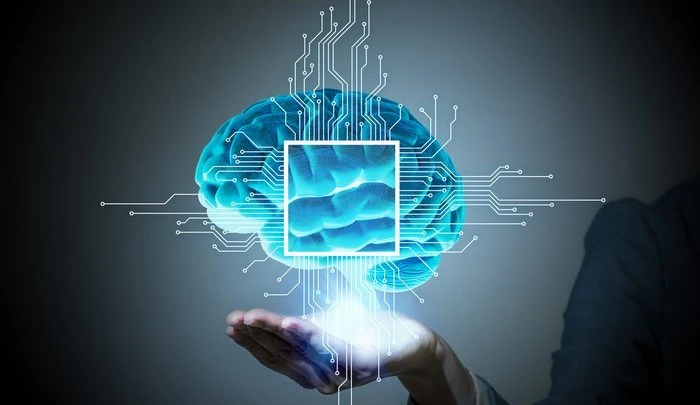

از منظر عملکردی، معمولاً، سامانهی CNC به سه واحد اصلی تقسیم میشود:

- واحد هستهی پردازش عددی[ii] (NCK ) : مسئول پردازش برنامهی قطعه، تولید مسیر حرکت ابزار و کنترل موقعیت محورها.

- واحد واسط انسان و ماشین[iii] (MMI): فراهمکنندهی رابط کاربری، شامل نمایش وضعیت ماشین، ویرایش برنامهها و تنظیم پارامترها.

- واحد کنترلکنندهی منطقی برنامه پذیر [iv] (PLC): کنترل توالی منطقی عملیات غیرحرکتی ماشین مانند تعویض ابزار یا کنترل اسپیندل.

این واحدها بر روی سختافزارهای مستقل یا یک پردازشگر قدرتمند با سیستمعامل بیدرنگ (RTOS) اجرا میشوند و از طریق گذرگاههای ارتباطی به هم متصل هستند.

فرآیند تبدیل دیجیتال به فیزیکی: نقش نرمافزار

در سامانهی CNC، تبدیل برنامهی دیجیتال (مانند G-Code) به حرکات دقیق فیزیکی ابزار بر عهدهی واحد پردازش عددی یا NCK است. این واحد، مغز نرمافزاری کنترلکننده محسوب میشود و وظایف پیچیدهای را در چندین مرحلهی متوالی و کاملاً هماهنگ انجام میدهد تا از کدهای ورودی، فرمانهای کنترلی دقیق برای راهاندازها و موتورها تولید کند. مراحل اصلی که در نرمافزار NCK اجرا میشوند عبارتاند از:

- تجزیه و تفسیر برنامه CNC (Interpreter)

در این مرحله، کنترلکننده، خطوط کد G (مانند G01، G02، M03 و …) را خطبهخط میخواند و آنها را به دستورات داخلی قابلفهم برای واحدهای پاییندست ترجمه میکند. این مرحله شامل پردازش پارامترهایی مثل سرعت پیشروی[v] ، سرعت دورانی اسپیندل، نوع حرکت (خطی یا دایرهای)، موقعیت مقصد، و دستورات کمکی (مانند توقف، تغییر ابزار، یا خنککاری) است.

- تولید مسیر ابزار (Path Planning)

پس از تحلیل دستورات، نرمافزار NCK باید مسیر حرکت ابزار را محاسبه کند. این شامل تعیین نقاط میانی، قوسها، تبدیل مختصات قطعهکار، و جبرانهای مختلفی است مانند:

- جبران شعاع ابزار (Tool Radius Compensation)

- جبران طول ابزار (Tool Length Compensation)

- جبران دمایی یا خطای مکانیکی

در این مرحله، مسیر حرکتی بهصورت نقاط موقعیتیابی پیوسته یا قطعات کوچک تقسیم شده و آمادهی زمانبندی حرکت میشود.

- تولید پروفایل حرکتی (Motion Profile Generation)

حرکات مکانیکی نمیتوانند ناگهان از حالت سکون به سرعت بالا برسند. برای همین، کنترلکننده یک پروفایل حرکتی (مثل شتاب/توقف، یا منحنی S) برای هر حرکت تولید میکند تا حرکت نرم، بدون لرزش و ایمن باشد. این شامل تعیین سرعت لحظهای، شتاب، و محدودیتهای مکانیکی محورهای مختلف است. در این مرحله، الگوریتمهای پیچیدهای مانند Look Ahead نیز ممکن است برای پیشبینی مسیر آینده و جلوگیری از نوسان ناگهانی سرعت استفاده شود.

- درونیابی (Interpolation)

کنترلکننده باید همزمان چندین محور را طوری کنترل کند که ابزار دقیقاً روی مسیر تعیینشده حرکت کند. این وظیفه در مرحلهی درونیابی انجام میشود. بسته به نوع حرکت، درونیاب ممکن است از الگوریتمهای خطی (Linear Interpolation – G01)، دایرهای (Circular – G02/G03) یا پیچیدهتری مثل درونیابی اسپیلاین (Spline Interpolation) استفاده کند.

- تولید دادهی کنترلی برای محورها (Axis Control Output)

در نهایت، خروجی حاصل از مراحل قبل به صورت موقعیت هدف (Setpoint) برای هر محور محاسبه شده و در هر چرخهی کنترلی، به بخش سروو کنترل ارسال میشود. این اطلاعات شامل دستورات موقعیت، سرعت و گاهی شتاب است که باید در حلقههای کنترل پایینتر اجرا شوند.

این فرآیندها در چرخههای زمانی بسیار کوتاه (مثلاً هر 1 میلیثانیه یا کمتر) تکرار میشوند و به همین دلیل نیاز به قدرت محاسباتی بالا و اجرای دقیق دارند. از اینرو، نرمافزار NCK معمولاً روی یک پردازندهی قدرتمند، و در بستر سیستمعامل بیدرنگ (RTOS) اجرا میشود تا تضمین کند که هیچ تأخیری در کنترل حرکات پیش نیاید. در مجموع، واحد NCK به عنوان واسط بین دنیای دیجیتال (برنامهنویسی و طراحی قطعه) و دنیای فیزیکی (حرکت دقیق ابزار و ماشین) عمل میکند.

حلقههای کنترل و سامانه بیدرنگ

کنترلکنندههای CNC برای دقت بالا از سامانههای حلقهبسته شامل حلقهی موقعیت، سرعت و جریان استفاده میکنند. این حلقهها در واحد NCK یا راهاندازهای سروو پیادهسازی شده و با نرخهای متفاوت نمونهبرداری میشوند. اجرای این حلقهها نیاز به سیستمعامل بیدرنگ (RTOS) دارد که بتواند وظایف کنترلی را در زمان مشخص و با اولویت اجرا کند. کنترلکنندههای CNC برای رسیدن به دقت، سرعت و پایداری بالا، از سامانههای کنترلی حلقهبسته استفاده میکنند. این سامانهها شامل سه حلقهی مهم هستند:

حلقهی موقعیت (Position Loop): این حلقه وظیفه دارد موقعیت واقعی ابزار یا محور را با موقعیت هدف مقایسه کرده و خطای آن را اصلاح کند. موقعیت معمولاً توسط انکودرها اندازهگیری میشود و تصحیحات به صورت سیگنال کنترلی به حلقههای پاییندست ارسال میشوند.

حلقهی سرعت (Velocity Loop): این حلقه سرعت واقعی محور را بررسی کرده و آن را با مقدار مطلوب مقایسه میکند. خطای سرعت، به شکل ولتاژ یا جریان به موتور اعمال میشود تا حرکت نرم و دقیق حاصل شود.

حلقهی جریان (Current Loop): این حلقه که نزدیکترین لایه به موتور است، جریان عبوری از سیمپیچهای موتور را کنترل میکند تا گشتاور خروجی دقیقی تولید شود.

نتیجهگیری

اصول بنیادین کنترلکنندههای CNC بر پایهی تبدیل دقیق و قابلاعتماد دستورالعملهای طراحی دیجیتال به حرکات فیزیکی ماشینابزار استوار است. این فرآیند حاصل همکاری میان مؤلفههای سختافزاری قدرتمند و الگوریتمهای نرمافزاری پیشرفته است.

پردازشگر همانند مغز، I/O به عنوان حواس پنجگانه، و درگاههای ارتباطی همچون اعصاب سامانه عمل میکنند. در بخش نرمافزار نیز مفسر، درونیاب، کنترل شتاب و کنترل موقعیت نقش حیاتی در تضمین دقت و هماهنگی ایفا میکنند.

ترکیب این مؤلفهها در قالب معماری سامانهی بیدرنگ، امکان اجرای فرآیندهای پیچیده ماشینکاری را با دقت و کارایی بالا فراهم میآورد. درک این اصول، کلید بهرهبرداری مؤثر از فناوری CNC و توسعهی نوآوریهای آینده در این حوزه است.

[i] Real Time Operating System

[ii] Numerical Control Kernel

[iii] Man-Machine Interface

[iv] Programmable Logic Controller

[v] Feedrate

قسمت های دیگر این مقاله :

مروری جامع بر کنترلکنندههای CNC

فناوری CNC با افزایش دقت، کارایی و اتوماسیون فرآیندهای ماشینکاری، تحولی عظیم در صنعت تولید ایجاد کرده است. درک جزئیات این کنترلکنندهها برای مهندسان، تولیدکنندگان و پژوهشگرانی که میخواهند از ظرفیت کامل ماشینکاری مدرن بهره ببرند، اهمیتی حیاتی دارد. در

مروری جامع بر کنترلکنندههای CNC

سمفونی زیبای سختافزار و نرمافزار این مقاله به تحلیل معماری سامانههای کنترل CNC میپردازد و با نگاهی نظاممند، ابعاد مختلف طراحی و ساختار کنترلی را بررسی میکند. هدف، تبیین نقش معماری در پایداری، دقت و قابلیت توسعهی سامانههای کنترلی است.

مروری جامع بر کنترلکنندههای CNC

این مقاله به بررسی اجزای سختافزاری کنترلکنندههای CNC میپردازد و با نگاهی نظاممند، بخشهای مختلف فیزیکی و ساختار سختافزاری سامانه را تحلیل میکند. هدف، روشنسازی نقش هر جزء سختافزاری در پایداری، دقت و قابلیت توسعه کنترلکنندهها است. محتوای ارائهشده، زمینهای

مروری جامع بر کنترلکنندههای CNC

اگر سختافزار را بدن یک کنترلکنندهی CNC بدانیم، نرمافزار همان روحی است که به آن آگاهی، تصمیم و رفتار میبخشد. سالها پیش، ماشینابزارها صرفاً از منطقهای سختافزاری و رلههای الکترونیکی برای کنترل استفاده میکردند. هر تغییر در رفتار دستگاه، نیازمند

مروری جامع بر کنترلکنندههای CNC

کنترل عددی زمانی پاسخی بود به نیاز بشر برای دقت؛ سپس تبدیل شد به نماد اتوماسیون، و حالا آرامآرام به نقطهای میرسد که دیگر فقط ابزار کنترل نیست، بلکه بخشی از ذهن تولید است. طی نیمقرن گذشته، کنترلکنندههای CNC از